第70回 指標管理による業務革新の「見える化」

|

|---|

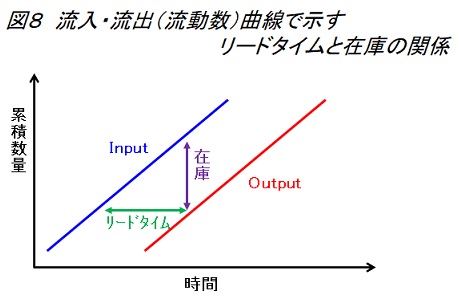

時間を評価する代表的な指標はリードタイムである。リードタイムは業務に要する日数である。製造業では製造リードタイムや調達リードタイムのような業務単位で定義することもあるが、システムを議論する場合は受注から出荷までのすべてのサプライチェーンを含めたトータルリードタイムが重要である。また営業から設計部門の出図完了までのエンジニアリングチェーンにおける情報処理リードタイムにも注目する必要がある。図8は同じ製品を同じ流速で繰り返し生産したときのインプットとアウトプットの関係を模式的に表した流入・流出曲線である。生産現場では流動数曲線の呼び名の方がなじみはあるであろう。この図から分かるようにリードタイムは在庫との間に強い関係を持っている。 |

|

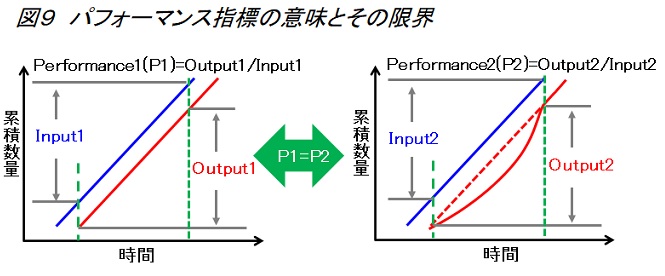

在庫を表す指標には在庫回転率や在庫回転日数などがある。在庫回転日数(在庫金額÷1日の売上高)は、在庫の入れ替わりにかかる日数であり、工場の収益性を示す。出図遅れ(情報処理リードタイム長期化)により工場内の仕掛り増加の原因になることからもモノと情報の同期の重要性が分かる。3-1.項で示した利益率と在庫回転率の積(利益率×在庫回転率)で表す指標に交差比率がある。高利益率の製品を長期保管する場合と薄利多売品を保管するときの比較を行うときなどに使う。お金と時間の両方の価値観から効率性を見える化する指標である。3-2.項で紹介した付加価値生産性では労働生産性と資本生産性の内、変化の大きい方を採用することを紹介した。資本には生産に関わる工場敷地も含まれる。そこで工場面積を用いると面積生産性(付加価値/工場面積)が得られる。短期的には工場面積の変化は小さいが、設備レイアウト変更でラインやセルを増やす等で実質的な工場面積を広げることで良化する指標である。面積生産性を変形すると(7)式が得られる。 |

|

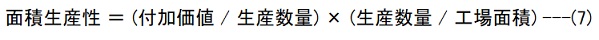

1項目はより付加価値比率の高い製品の生産が重要であることを示している。重要なのは2項目である。付加価値比率が向上しない状況にあっても、生産のスピードである”スループット”を上げることで面積生産性向上が期待できることを意味している。不具合発生時にラインオフが出来ないような大物品の生産現場などでは面積生産性が時間指標の意味合いを持つ。設備の可動率の定義の一つに「単位時間当たりの生産数÷単位時間当たりの生産可能数」がある。これは設備能力が短期的には固定であることを前提とした指標であり、スループットとの関連があることが分かる。多くのパフォーマンス指標がスループットに関連付けできることが分かった。それではリードタイムによる指標管理の必要性はどこにあるのであろうか。図9は流入・流出曲線の一定期間を区切り、その期間のパフォーマンスを示した図である。左図は一定のリードタイムで業務が進行した状態であり、期間内のパフォーマンスがP1であったとする。右図も同様の期間にP2のパフォーマンスが得られるが、結果としてP1とP2は同じになる。しかし右図を見ると期間初期にはムダがあり、期間終盤にはムリがあったことは明らかである。システムがロスの大きい構造になっていたとしてもパフォーマンスによる「見える化」だけでは十分に検証できないのだ。ROAやROE、固定費付加価値比率、それに付加価値生産性指標が示すシステム内部の効率性を総合的に表し、革新活動が正しく実施されていることを確認するのがリードタイム指標の役割の一つなのだ。 |

|

多くの工場ではリードタイムは結果として出てくるものであり、成果指標としての認識が強いように思う。その裏腹であろうかコンサルティング時に感じることだが生産スケジューラを導入すればリードタイムは短縮できると考えている会社も多い。しかしマネジメントが、タスクマネジメント⇒工数マネジメント⇒時間マネジメントの流れの中でPDCAを廻すことであることを考えると、リードタイムは時間マネジメントの第一歩目として計画すべき目標指標であると認識すべきである。そしてマネジメントサイクルの中で、リードタイム目標達成のために付加価値生産性指標を日々追及する姿が理想であろう。 |

|

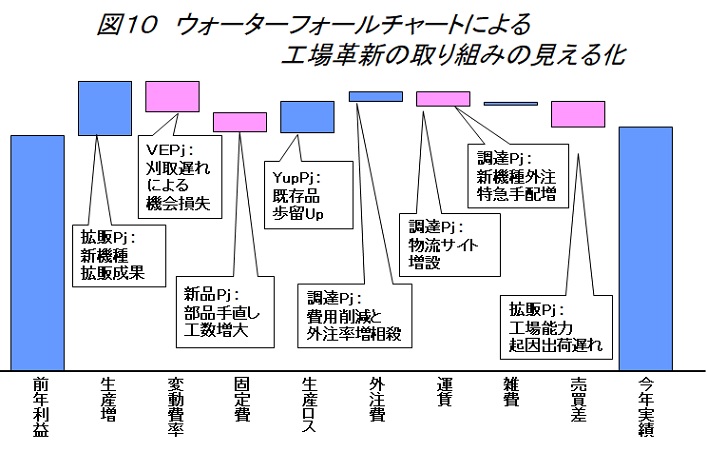

工場革新の最終的な成果は業績で測ることとなる。指標を導入してシステムの定量評価を行う上で必要なのは、従来の状態を示すBM(ベンチマーク)値やあるべき姿から設定される目標値との比較である。図10はウォーターフォールチャートを用いた業績分析の例である。この例では結果指標である利益を前年比較し、各費目の増減が利益差にどう関与したかを見える化することができる。工場革新をプロジェクト型で進めた場合は、各プロジェクトのどの取り組みが各費目に対してどのような効果を与えたかを分析することでパフォーマンスの検証ができる。 |

|

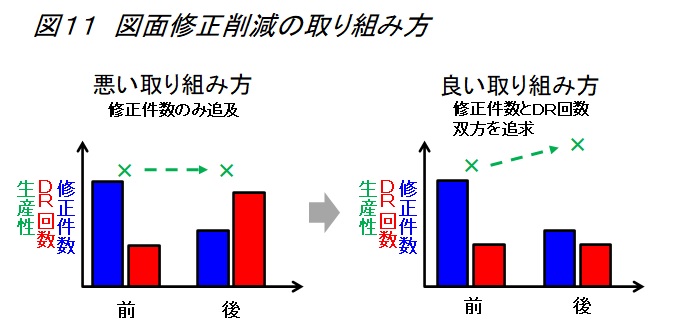

受注生産型の工場で、オプションによりシリーズ展開をする会社は多い。そのような工場では、設計から製造、場合によっては出荷後の手直しが発生することで多大なロスが発生する。設計業務においては検図での修正件数は損失時間に関わるため設計業務効率低下に繋がる。またシステム全体への影響を考えると修正件数の多さはミス図面の流出の多さに繋がり、最終的には製造での手直し時間や顧客クレーム件数に関係することとなる。しかし修正件数を削減するためにDRを何度も実施したとしたらどうであろうか。これもまた業務効率の低下になるはずだ。品質コストの最小化をするための業務間のバランスを取ることが求められる。そこで図11に示すように修正件数と合わせてDR回数を指標化することでシステムのアウトプットに直結する評価を行う必要が出てくる。先述の“先行指標で多角的に見る”と意味が理解できるであろう。 |

|

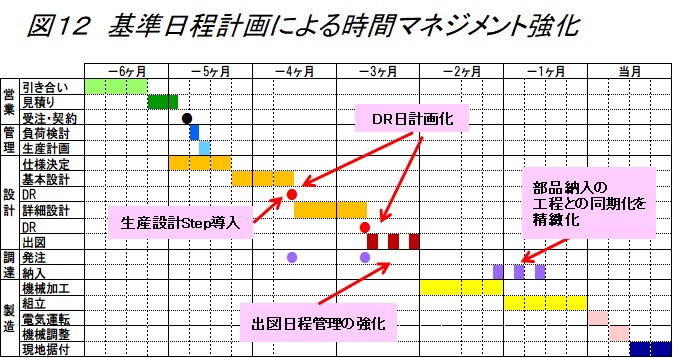

次に検討が必要なのが部署間の連携が鍵となるDRの実施についてであろう。この事例では生産が始まってから様々なトラブルが発生したようだが、設計段階で予見できたトラブルも多かったはずだ。どのような内容のDRをどの部門、部署が参加して、いつ実施するかを事前に取り決めることが重要である。特に設計の早い段階から製造上のリスクや作業容易さを考慮した“生産設計”のためのDRを日程化することはトラブル抑制の役に立つ。図12に示すガントチャート形式の日程計画を作成して、直接部門業務だけではなく間接部門業務もリードタイム目標を設定して確実に時間マネジメントを行う必要がある。ガントチャート形式の計画表では予定とともに実績を記入して進捗管理を行う。それにより遅れの早期検出を行い適切なタイミングでリスケジュールを行うことが可能となる。このような場面で用いる指標に遵守率がある。引合~現地据え付けまでの各工程の計画に対する遵守率により業務の中のムリ・ムダ・ムラの見える化ができる。 |

|

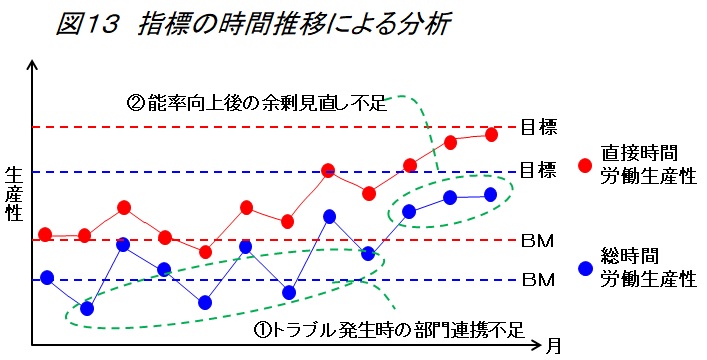

図13に労働生産性推移グラフを用いた業務改革の結果分析の事例を示す。総在籍時間と直接時間の2つの労働生産性推移の比較から問題の抽出をしている。設計業務における直接時間の定義付けは困難であるが、設計図面に真に付加価値を付与する作業に拘って定義付けする必要がある。①の総時間労働生産性の3点は同時期の直接時間労働生産性に比べて落ち込みが大きい。不具合が発生したときのトラブルシューティングによる会議等の時間増加が要因として考えられる。遅行性があったようだが徐々にその落ち込みは軽減されていることからDRの運営手順の整備が出来てきたことが分かる。一方、②は直接の上昇率に比べて総時間の上昇率が低い。 |

|

改善により発生した余力の他業務への付け替えが十分にできていないことが予想される。創出された余力を新規開発業務に振り向ける等、今後の課題に繋げていくことができる。 今回は設計部門を中心とした事例であったが、それでも部門を跨った業務革新が必要であった。工場や事業所全体の取り組みの場合はより複雑なシステムを想定する必要がある。しかし製造業では基本的な手順は今回紹介した通りである。しかし指標管理による「見える化」はあくまでも手段であり、インプットである「何をどうする」が重要である。システムの構造を踏まえた課題抽出を確実に行い、インプットとインプットの間の関係性を考慮した指標や複数のインプットを総合した指標を設定して、革新従事者全員が共通認識を持った取り組みを行う必要がある。 |

| 株式会社アステックコンサルティング コンサルティング本部 マネジメントコンサルタント 吉久 康樹 |