第59回 「攻めの設備保全」

設備保全の取り巻く環境と問題点安定した生産を行うには設備の安定稼動は最重要項目のひとつです。その為、設備保全を行い、設備が突発的にトラブルを起こさないようにしていく必要があります。しかし、現状は毎日の突発トラブルに追われて、後手の対策になっていることが多く、先手の対策が取れていないことが多くあります。今回の生産革新講座ではどのようにすれば設備保全を効率的に行い、設備を安定稼動させることができるのか、触れていきたいと思います。 |

|

|---|

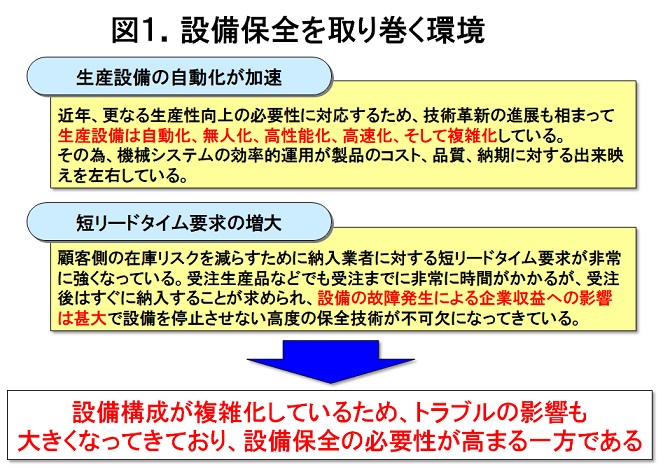

製造業を取り巻く環境を考えると、日本の生産労働人口が減少局面にあるなか、労働力を維持しつつ競争力を強化するために、労働力の有効活用や生産性を向上させるための方策が必要です。その中のひとつとして生産設備の自動化が加速していることがあげられます。その為、生産設備は自動化により構造が複雑化している状態です。 また、顧客からは短納期対応への要求が強まり、製造現場では製造リードタイムの短縮が求められ、その結果、設備の故障が発生したときの工場に与える影響が以前よりも大きくなっています。 これらの理由から設備保全の必要性は高まる一方で、設備保全を効率的に行い、設備を安定稼動させることは工場安定稼動だけではなく、工場損益にも大きく影響します 。 |

|

| 生産設備は自動化が進み、また環境も変化しているのに、保全体制やメンテナンス周期はそのままということはないでしょうか。環境の変化に追随する設備保全体制をとっていくことが必要となってきます。 |

|

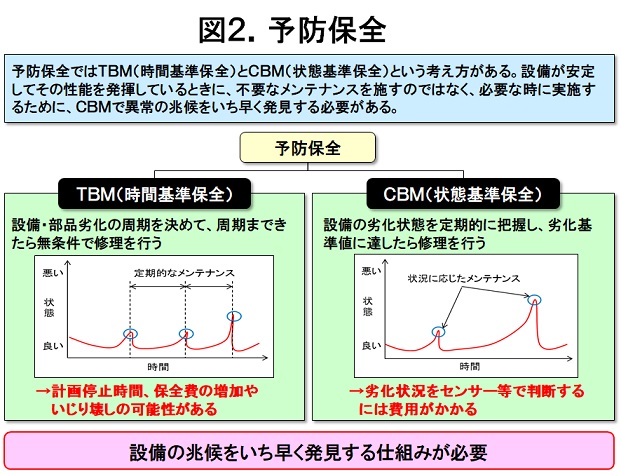

設備保全は大きく分けると「予防保全」と「事後保全」の2つがあります。この2つを使い分けて活動することが設備保全を効率的に行う為のポイントとなります。まずは、設備保全について考えていく前に、「予防保全」と「事後保全」について整理をしていきたいと思います。予防保全とは、設備が故障する前に計画的に点検、給油、パーツ交換し、設備故障を未然に防ぐ保全方法です。予防保全を行う上でのメリットとしては、設備故障を未然に防ぐことができる為、設備を安定して稼動させることができます。よく“故障ゼロ”を目標に掲げて活動を行っていることがありますが、それはまさに予防保全を徹底的に行うということだと思います。デメリットとしては、故障する前に交換を行う為、保全費用が増加したり、予防保全を頻繁に行うと計画停止時間の増加したりすることなどがあげられます。 予防保全を分類すると時間基準保全(TBM:Time Based Maintenance)と状態基準保全(CBM:Condition Based Maintenance)の2つに分かれます。定期的に実施しているメンテナンスがTBM、近年、IoTなどで注目されている予知保全の考え方がCBMです 。 |

|

設備を安定稼動させるには予防保全が必要になってきますが、所有している資源も限られていますし過剰に行うと計画停止時間の増加やいじり壊しといった、安定稼動とは逆のことが発生してしまう為に設備の兆候をいち早く発見する仕組みを構築し、効率的に予防保全を行う必要があります。 |

|

一方、事後保全とは設備が機能低下、もしくは故障停止した後に補修、パーツ交換を実施する保全方法です。一般的に事後保全と聞くと、発生してから対処している為、全てが悪い事として考えられることが多いですが、事後保全には「緊急保全」と「通常事後保全」という考え方があり、「通常事後保全」は意図的に事後保全にしているトラブルとなります。

例えば、家や事務所の蛍光灯はどのようにメンテナンスしているでしょうか。定期的に交換する場合もありますが、灯りが消えたりや点滅し始めたら交換しているケースも多いと思います。そのようなケースで通常事後保全が適応されます。当然、電球が切れたままではいけませんので、すぐに交換できるように予備の電球が必要となります。通常事後保全のメリットは保全費や計画停止時間を最小限に抑えることができることです。 |

保全活動を行っているが、工場安定稼動としての成果が表れない問題点として、これら保全種類の分類ができておらず、保全を行う優先順位が決められないことがあげられます。 |

| 株式会社アステックコンサルティング コンサルティング本部 マネジメントコンサルタント 川津 武史 |