生産管理や調達管理はモノづくりを行う上でのサポート機能ですが、この機能の管理水準によって生産性は大きく変化しますし、工場で発生するトラブルの量も大きく変化します。つまり生産管理、調達管理は生産状況を左右する重要なキーファクターということができます。下記はアステックコンサルティングによく寄せられる課題であり、コンサルティングテーマとしてもよく上げられる課題です。単独テーマとして取り組みこともありますし、他の項目も併せて「機能強化」として取り組む場合もあります。改善のための基本的な考え方を記載していますので、参考にしてください。

生産計画の変更が多い

工場で発生する課題の大半は「生産計画の変更」に起因するものです。そのため生産計画の変更を防ぎ、安定化させることは生産管理上の最大の課題ということができます。ただ多くの企業が計画変更は仕方がないものと思っている場合が多いため、その意識から変えていく必要があります。

生産計画改善の4つのポイント

| POINT 01 |

製造リードタイムが長いと計画変更が入りやすい 生産計画変更回数と製造リードタイムには密接な関係があり、リードタイムが長くなるほど事前情報(未確定)で計画を立案するため「変更」が入りやすくなります。そのため徹底的にリードタイムを短縮し、精度の高い直近情報で計画を立てられるようにします。 |

|---|---|

| POINT 02 |

販売予測と実需の差をなくす仕組み作りが必要 販売予測精度が低いと計画変更が多発するのは当然ですから、計画精度を向上させることが必要です。特に営業は販売目標から販売予測を出すのではなく、実需予測から出すことが必要です。加えて顧客別の特徴や傾向なども考えて販売予測は作っていくものです。 |

| POINT 03 |

生産着手を納期に引き付け、飛び込み(特急)生産を防ぐ 製造リードタイムを短縮し、更に生産着手を後詰め(納期引き付け)を行えるようになれば日程計画立案を遅らせることができますから、計画変更を行わずに特急品などにも対応しやすくなります。製造リードタイム短縮の最大のメリットは計画変更が減ることです。 |

| POINT 04 |

設備故障、不良など生産起因のトラブルを削減する 緻密な生産計画を作っても守れなければ何の意味もありません。そのため計画を乱す要素である設備故障や不良の発生は徹底的に防止していく必要があります。基礎的な改善ですが、しっかりとした基盤がなければ生産計画を守れないと言うことです。 |

納期遅れが発生する

納期遅れは顧客からの信頼をなくす行為ですが、完全に防止できていていない企業も多いのではないかと思います。その原因は納期遅れの原因が生産の仕組みに起因している場合が多いため、単純な能力向上や設備導入では解決できないためです。抜本的に生産の仕組み改善を行っていくべきです。

納期遅れ対策の4つのポイント

| POINT 01 |

工程連結を進め、各工程単位で日程計画を作るのをやめる 各工程がバラバラに日程計画を立ててしまうと生産順序が工程によって違ってくるし、加工の優先順位も変わるため、いつ必要な製品が流れてくるのか分からなくなる。その結果必要以上のLTがかかってしまい結果的に納期遅れになってしまいます。 |

|---|---|

| POINT 02 |

大ロット生産から小ロット生産への転換を進める 生産ロットが大きいと生産頻度が減るため必要な製品を作るチャンスが少なくなる。納期遅れをなくすためには小ロット生産を行い生産頻度を増やすことが必要である。また大ロット生産では仕掛が増大するため、必要な製品をピックアップする手間がかかってしまいます。 |

| POINT 03 |

在庫管理精度を上げて、正しく生産計画に反映させる 納期遅れをなくすためには小ロットで小回りの利く計画を立てることが必要だが、そのためには在庫を正しく把握することが前提条件になる。つまりリアルタイムで在庫の動きを見ながら、必要な時に生産指示を入れられるような仕組みを作っていくことが必要です。 |

| POINT 04 |

進捗管理を徹底し、各工程の「着・完」を正しく把握する 本来は生産計画立案時点で納期を分かるようにすべきだが、現実は難しい。そのため少なくともその工程に何があるかを明確に分かるようにして、製品の動きをトレースできるようにすることが必要である。そうすれば特急などの指示もすぐに出せるようにします。 |

生産量変動が多い

製造業の業種によっては繁閑差が非常に大きい業界や、景気変動によって生産量が大きく変わる業界があります。効率的な生産を行うためにはこの変動対策は必須のものであり、如何に効率よく人を動かし、高い生産性を維持させるかが収益的に非常に重要なポイントになります。

生産量変動対策の4つのポイント

| POINT 01 |

生産量変動が多い企業は明確な長期生産計画が必要 変動の中でも季節性変動や長期スパンでの景気変動がある場合には長期生産計画の立案が非常に重要になります。そして長期計画をベースとして、人員計画や調達計画、倉庫・物流計画を作り管理していく形になります。また直近になったら短期変動対策を行います。 |

|---|---|

| POINT 02 |

生産量変動(長期変動・短期変動)の傾向をつかむ 生産量変動には季節性変動や週内変動などいろいろなパターンの変動がありますから、その変動パターンを解析することが必要です。また顧客別の特徴や営業担当者別など人の思惑によって変動する場合もありますから、原因をとらえる取り組みが必要です。 |

| POINT 03 |

生産枠管理を行い生産量の増減に対応できるようにする 生産枠管理によって週または日当たりの生産量を固定化し、週単位や月単位で生産枠を調整していく取り組みを行っていく必要があります。生産枠はグリーン枠、指定席枠、自由席枠と3段階で管理し、事前に発生する変動を予測して管理していきます。 |

| POINT 04 |

多能化を進め、作業者の固定化を防ぐ取り組みを実施 生産変動対応を行っていく場合には多能化が必須になります。但しやみ雲に多能化しても負荷が増大するだけなので、ライン単位や設備単位、職場単位での応援体制をパターン化し、パターン単位での応援体制を組めるようにしていきます。 |

製造人件費が高い

製造原価を考える上で製造人件費削減は非常に重要な取り組みになってきます。過去の直接作業だけを対象にした改善では限界であり、新たな視点での改善が必要になっています。今後の人件費削減のためには「見えないコスト」を下げるという視点に加え、生産管理上でロスを防ぐ取り組みが必要になります。

製造人件費削減の4つのポイント

| POINT 01 |

目先の生産性向上改善から人員削減を実現する改善へ 過去の改善活動は小集団単位で行うことが多く、生産性向上はできても人員削減に至らない場合が多いのが実態でした。大切なのは最終的に人員削減まで突き詰めていくことであり、0.5人や0.3人などの改善成果を集めて最終的に1名削減につなぐことです。 |

|---|---|

| POINT 02 |

生産管理に起因するムダが多く、統制が不十分である 生産上発生する待ち(投入待ち、ロット待ち、確認待ちなど)を削減していくためには、生産計画を初めとした生産管理上の改善が不可欠です。また特急生産によるムダな段取り替えや準備作業などのロス時間を減らすためにも管理系の改善は必要です。 |

| POINT 03 |

人を減らすための設備投資(簡易的自動化)の推進 多くの工場で、0.2人分や0.3人分の仕事があるために所属人員数を減らせないという場合があります。このような状況を打破するために、作業者をその仕事から抜くための簡易的な自動化設備の投資を積極的に行っていく必要があります。 |

| POINT 04 |

総枠型人員管理方式に転換し、人員枠の抑制をかける 一般的な工場では職場ごとに定員が決まっている場合がほとんどですが、総枠型人員管理では職場ごとの定員を決めずに、工場全体の仕事の総量から必要人員数を割り出し、その人員を仕事量に応じて各職場に割り振る方法です(難易度は高いが成果は大きい)。 |

調達トラブルが多い

調達機能は生産活動を行うために非常に重要な機能であり、製品コストや納期、品質に大きな影響を与えます。特に生産計画通りに生産を行うために調達納期管理や品質管理が極めて重要であり、部品納期遅れなどが発生すると計画変更が頻発するので注意が必要です。

調達改善の4つのポイント

| POINT 01 |

自社起因(発注者起因)のトラブルを徹底的に防止する まず発注者起因のトラブルを減らすことが必要です。生産計画変更に伴う調達品の納期変更や数量変更が発生すると外注先も自社の生産計画変更が発生し、急な段取り替えなどのトラブルが頻発することになり、結果的に納期と遅れとコストアップを助長します。 |

|---|---|

| POINT 02 |

品質問題は技術視点で層別し、傾向管理を行っていく 受け入れ検査に関しては部品の種類、不良の発生原因、納入企業別に傾向管理を行ってランク分けを行い、ランク別の管理を進めていきます。また不良発生時のリスクの大きさも考慮し、検査頻度を決めていきます。不良の発生するメカニズムを解析することが必要です。 |

| POINT 03 |

コストテーブルを作成し、見積もりの妥当性検証を行う コストテーブルを作成し、見積の妥当性を検証を行います。大切なのは加工ポイント数、加工方法などを基準にコスト評価を行うことで、単に前の見積もりよりも高い・安いで評価しないようにします。特に海外品は目先の単価に惑わされないことが重要です。 |

| POINT 04 |

外注先の生産能力を把握し、納期遅れの事前対策を行う 納期遅れの原因の1つは外注先の能力を超えた発注を行うことです。外注先によっては能力不足が分かっていても受注するので注意が必要です。発注数量が増えるときには数か月前の段階から外注先の能力を検証し、生産枠を確保することも必要です。 |

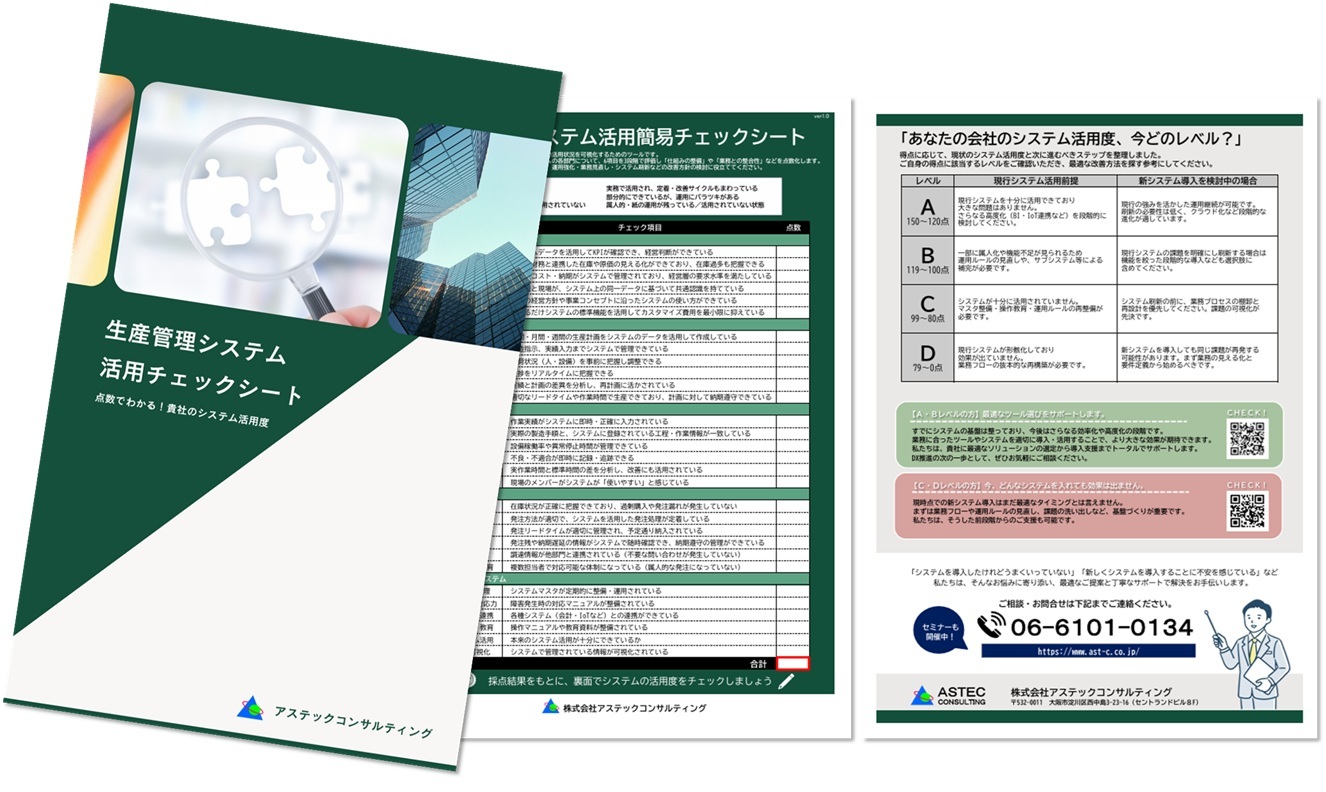

システムを使いこなせない

高価な生産管理システムやスケジューラなどを導入しても十分に活用できていない企業は結構多いのが実態です。使えなくなった原因はマスターの整備不足や管理者の不在など多岐にわたりますが、使えない理由を追究し改善すれば使えるようになる場合も多いので、客観的に検証することが必要です。

システムサポートの4つのポイント

| POINT 01 |

マスター整備ができておらず初期登録のままになっている マスター類が初期設定のままで更新されていない企業は結構あります。新商品が出ても過去のマスターのどれかをコピーするだけで実態に即したデータを登録されていないので、出てくるデータに信頼性が無く、現場もシステムを信用していない状態になっている。 |

|---|---|

| POINT 02 |

システムをメンテナンスする人が不在で放置されている 基本的にシステムを導入すれば間接人員が減るというのは間違いで、保守・管理する人が絶対に必要になります。定期的にシステムメンテを行わないと実態とかけ離れてくるので、注意が必要です。しっかりとした担当をつけることが大切です。 |

| POINT 03 |

必要以上にカスタマイズを行い、使いにくくなっている システム導入時に必要以上にカスタマイズを行うと、費用も高騰する上に使いづらいシステムになります。そのためカスタマイズ部分を徐々に本来のシステムの標準に戻していく取り組みを行う必要があります。かなり手間はかかりますが重要な取り組みです。 |

| POINT 04 |

部分的に手作業が残っており作業者の負担が増えている システムの導入が中途半端な段階でとん挫し、手作業でデータベース間をつなぐ必要が残ると作業者の手間が増大するため、やがて使われずにエクセル管理に戻ることがよくあります。システム設計を見直し、データ連携部分に再投資することも必要です。 |