第43回 「鋳物工場の生産性向上」

鋳物工場の生産性が上がらない理由

鋳物工場の生産性が上がらない理由には、(1)技術・技能の一般化が難しいことに起因した「暗黙知」「属人化」の問題、(2)生産計画の余裕が無駄を生んでいる問題、(3)人材に起因した問題、(4)設備に起因した問題があります。そして、それらの問題の背景にあるのが、(5)工場全体としての改善の取組みの弱さ、なのです。以下に、それぞれの具体的な問題点を示します。 |

|

|---|

鋳物の製造では工程毎に取り扱う技術が大きく異なるため、各工程の品質のゆらぎが最終製品品質にどのように影響したのかが見え難くなっています。その結果、欠陥対策などの技術・技能の一般化・標準化が難しいため、いわゆる「暗黙知」が強く求められることとなります。この業界では、従業員が技術を身につけ「一人前になる」までの年数が他の製造業に比べて長い(塗装やプレスで3~4年に対して、鋳物は6年以上)と言われる所以がここにあります。「暗黙知」「属人化」が支配的なため、熟練工の経験による対応でその場を凌いだり、工程間の繋がりが見通せなかったりするため、工程内(職場内)での部分改善に留まることで、全体としてのコスト削減の取り組みがやり難いのが鋳物産業の特徴と言えます。

|

|

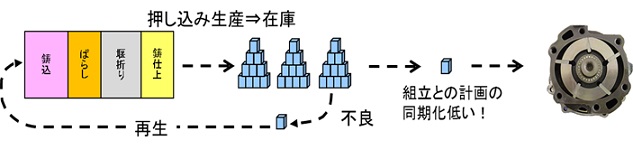

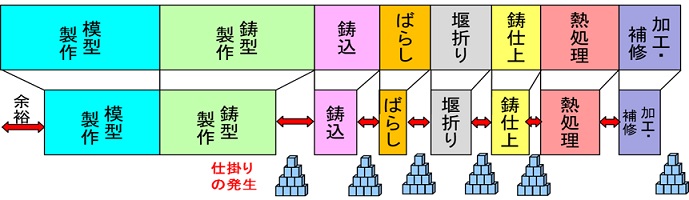

生産に不確定要素がある以上は、生産計画を立てる上で、余裕(安全)の設定は不可避です。しかしながら鋳物工場では、顧客納期を守れる安全な計画ではなく、納期遅れが絶対に起きない安心な計画が蔓延しているようです。

|

|

一方、非ボリュームゾーン品は、各工程の工数が読めないことや欠陥補修のリスクなどから、工程間に大きく余裕を持った生産計画を立てる傾向にあります。その結果、製造リードタイムが必要以上に長くなります。そして製造リードタイムが長いために、特急品対応が頻発し、特急割り込みによる生産計画の乱れも頻発することとなります。

|

|

|

鋳物業界は、勤続月数の浅い従業員の比率が高く、派遣・請負比率が高くなっているため、スキルの伝達がなかなか進まない状況にあります。その中でベテランがトラブル対応に追われることとなり、改善を行うための時間がとれず、手を打ったとしても暫定処置に留まるために、すぐに類似のトラブルが再発して、悪循環の連鎖が止まらなくなります。生産性向上やマネジメント強化のためには管理者が職場管理を行うという基本が非常に大切であり、その環境整備から改善を進める必要があります。。

|

|

鋳物業界は典型的な資本集約型産業であるため、設備や技術への投資は容易ではありません。そのため鋳物工場の多くは多数の設備を使っているものの、他製造業に比べて総じてメンテナンスが出来ていないところが多いようです。設備に異常を感じていても壊れるまで使う工場が多く、実際に壊れても応急処置で終わらせてしまうために故障やチョコ停が繰り返し発生し、生産性を大きく下げている企業が非常に多く見られます。また設備管理部署を設けて保全技術を社内に保有している企業は少なく、少し大きな修理はメーカー任せにすることで、長期間の停止はやむを得ない状況になっています。オペレータ自身が設備の維持管理を出来るような教育・育成が求められます。

|

|

従来の鋳物工場では、職場の小集団活動を中心とした改善活動が中心となっています。対象工程毎の目標設定が課・係単位になることが多く、小粒なテーマが乱立するため、各工程の生産性が向上しても全体の生産性が上るとは限らない。改善の主体は現場の係長・班長クラスで、手法はムダ取り等、目先の視点での改善となっている。他工程との連携が薄く、目先のモノ しか追っておらず、流れ全体に対する視点が少ない等、それらは部分最適な取り組みであるため、実施効果は上がりますが、工場全体の成果には結びつかないことが大半です。改善活動に対してモチベーションが低下する理由の一つです。

|

次回、このような状況の中で効果的に生産性を向上するための改善の進め方を説明します。 |

| 株式会社アステックコンサルティング |