第19回 「生産革新の方向性」

|

|---|

| 『生産革新』と聞いて、皆さんはどのようなことをイメージするだろうか。多くは生産方法や生産方式、

あるいは生産管理の方法を変えて、生産活動をより効率的なものへと変えていくようなイメージを抱かれると思う。

また一方で、最新鋭の設備の導入、最先端の材料の活用など技術的な進歩をイメージする人もいるかもしれない。

「革新」という言葉を辞書で引いてみると、「因習的な(古い)体制をやめて、新しいものに変えること」とある。

体制とは組織、制度、方法・ルールであるから、革新とは組織も含めたこれまでの仕組み、やり方を見直すことと理解できる。

これを“生産革新”に当てはめて筆者なりに考えると、つまり自分たちがこれまでやったことのない初めてのことに

チャレンジすること、今までのやり方を変えようとすることは全て生産革新と言えるであろう。

|

|

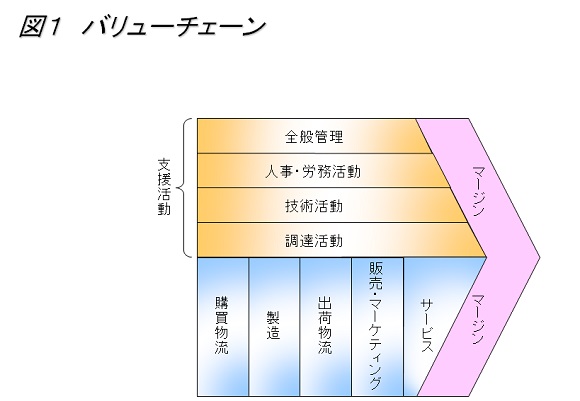

| 図1に有名なポーターのバリューチェーン(価値連鎖)を示す。生産活動を企業活動と同様に広義に捉えるならば、生産活動には購買物流、製造、出荷物流、販売・マーケティング、サービスの主活動とそれらをサポートする人事・労務、技術、調達などの支援活動がある。企業はこれらの活動連鎖の中で付加価値を生み出し、顧客に価値をもたらすことで利益(マージン)を得るわけである。では生産革新を考えるに当たって、なぜポーターのバリューチェーンをわざわざ持ち出したのかというと、理由は2つある。 1つ目の理由は、顧客に価値をもたらすまでには主活動、支援活動を合わせてさまざまな活動、機能が存在する。バリューチェーンは競争優位を築く要素、競合と差別化する要素を分析、検討するときに用いられるものであるが、バリューチェーンで表現されている主活動、支援活動はすべて生産革新の対象なのである。言い換えればそこで行われる改善は、常に生産革新につながる可能性があることを理解しなければならない。例えば、購買物流や出荷物流などの物流において物流拠点の大きな見直しを行うことで効率性を大きく高めること、あるいは調達方法、在庫管理方法を見直して超短納期を実現することなどは言うまでもなく生産革新の域である。しかし、工場内にしか目が行かない(想像できない)、あるいは工場基準で判断するなど狭い視野しか持ち合わせていない人も多く、そのような人たちはそれだけ生産革新のチャンスを失っていると言わざるを得ない。生産革新の対象、切口はあちらこちらにあり、少なくとも工場内のある製造ライン、製造工程を見ているだけでは十分でないことを理解しておかなければならない。 2つ目の理由は、すでに1つ目で触れたようなところもあるが、最終的には顧客に対して価値をもたらすことが重要なのである。そうすると冒頭、筆者なりの考えとして、「生産革新とは、自分たちがこれまでやったことのない初めてのことを実行すること、今までのやり方を変えること」であり、生産革新をそんなに難しく捉える必要はないようなことを述べたが、それだけでは不十分だと言える。つまり、顧客に対する価値にまでつながっていなければ、どんなに努力した改善、投資した改善でもあっても生産革新とは言えないのである。一方でたとえ5Sレベルの改善であったとしてもこれまでのやり方を変え、顧客までの価値にまでつながっていると確信できるような改善であれば、それは生産革新と言えるのである。 以上、生産革新とは何なのか改めてまとめると以下のように考える。

|

|

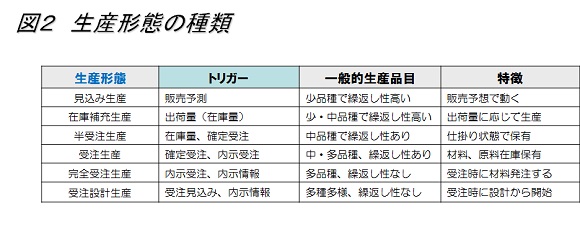

| 前節では生産革新について考えてみたわけであるが、本節ではそのような生産革新を実現していくためのポイントについて考えていきたい。 今日の製造業を取り巻く環境についてはさまざまな面から分析、考察されているが、その中でも必ず取り上げられることが、ニーズの多様化とそれに伴う多品種少量生産の進展、製品ライフサイクルの短期化であろう。前節で生産革新のベースは顧客への価値提供と述べたわけであるが、その顧客が多様化しているのだ。今さらながら道理で生産革新がますます難しくなってきているわけである。この背景を踏まえてここでは生産革新のポイントとして以下の4つの点について触れておきたい。 【1】自社のビジネスモデルを改めて見つめ直す 企業の成長エンジン、強みは当然のことながら企業ごとに異なる。製品や技術開発力という企業もあるだろうし、短納期対応力という企業もあるだろう。ここでは、製品企画やマーケティングまで広げてビジネスモデルを論じると難しくなり過ぎるので、工場現場を中心とした生産管理に絞ってビジネスモデルを考えてみる。 図2は一般的な生産形態をまとめたものである。生産形態は受注形態ともとれるので、顧客ニーズを満たすために生み出されてきた一種のビジネスモデルである。ここで考えていただきたいのは、自社はどの生産形態に当てはまるかである。おそらく“おおよそ”当てはめることはできると思う。しかし、“おおよそ”であって唯一ではないのではなかろうか? なぜなら商品を納めているドメイン、顧客が異なる、標準品(量産品)と個別品(少量品)がある、新品と補用品がある、など自社の中にもいくつもの生産形態がある、もしくはあるべきだと感じるからである。 そして、最大の問題は、ビジネスモデルとも言うべき生産形態のレベルであやふやなまま部門、機能別に改善にとりかかる点である。誤解なきよう念のため述べるが、生産形態を一つに統合することをまず考えるべきと言っているのでは決してない。多種多様な顧客ニーズに応えるために品揃えされた製品、サービスを受注~出荷までの全体の流れの中でいかに効率的に提供していくべきか、この点を十分に議論、検討し、生産の仕組みをデザインしていくことが生産革新に必要な第一歩だということである。 |

|

| 【2】生産革新は全体最適視点でしか成し得ない ここまで読んでいただけたならもう察してもらえると思うが、生産革新は全体最適視点、全社最適活動でしか成し得ることはできないと考えている。活動展開のステップとして、まず製造現場から、まず設計部門からというのはあるが、生産革新と言うのならば最終的にほぼ全部門が巻き込まれなければウソである。全体最適視点で生産革新が成し得たかどうかの判断要素にもいろいろあるが、その一つに営業・販売の動きを変えることができたかがあると思う。つまりコスト、納期、品質面で強みとして顧客に訴求するところまでいったかどうかを目安にするということである。そこまで至っていない場合は、まだ道半ばと捉えておいた方がよい。 この全体最適視点の活動で重要になってくるのは、やはり経営トップ層の役割である。価値観の違いから発生する部門間の衝突に対して、価値や方向性の判断を適宜下していく必要があるのは言うまでもない。調整もせずに“自分たちのやりたいようにやったらよい”という至極もっともらしく指示するだけというのはご勘弁願いたいところである。 【3】生産革新は一度やったらおしまいではない 生産革新の先に常に顧客を見据えておくことが大切なわけであるが、市場環境とその構成要素である顧客ニーズが目まぐるしく変化する以上、生産革新は継続的に取り組まれなければならない。この時代、いったん構築した生産の仕組みや方法は長くても3年経てば多くのところで歪みが生じ、大きく見直されなければいけないものと考えておくべきである。すなわち一つの仕組みを築き上げるのに1~2年かかることを考えれば、築き上げた時から解体、再組み立て作業が始まるような感じである。 そう考えると、いま最も生産革新に求められることは、“変化対応力”なのではないかということである。もちろんある状況下で最適解、すなわちもっとも効率的な生産方式、方法を追求し、生産革新活動が推進されるわけであるが、次に変化した状況下ではおそらく最適解ではない。まずどんな状況下でも通用する万能解があるという幻想は捨てなければならない。 また、生産革新は誰もが気付かなかった世界初の方法が必要だというわけではないということを付け加えておく。生産の仕組みの1つひとつの要素は、すでに世の中で数多く実践されているものばかりである。重要なことはそれらをいかに素早く組み替えるかということであり、その力が“変化対応力”だと理解してもらいたい。 【4】生産革新のプロセスを残すことが最大の武器であり財産 昨今における生産革新のキーワードは、“迅速な変化対応力”だと述べたわけであるが、その力をつけるために必要なことは、過去の革新プロセスを仕組みとして、体制として残すことである。決して過去の最適解を残すという意味ではない。過去の最適解自体を残す意味は参考事例程度のものである。 生産革新プロセスでは、実態把握も含めてさまざま角度から調査、分析、シミュレーション、仮説検証が行われる。必要であれば新たなデータ採取も行う。そして、目指すべき姿を描くために関連部門が集結し、全体最適視点で生産の仕組みがデザインされ、各持ち場に課題展開されていく。これらはまさに生産革新のマネジメント技術であり、ノウハウである。繰り返しになるが、生産革新のプロセスには、変化を変化として定量的に捉えようとする試み、全社最適で推進しようとした体制作り、トップダウンとボトムアップ活動の融合、など自覚が無いにせよ、無形のままであるにせよ、必ず実行されるはずのものである。従って、“迅速な変化対応力”につながる生産革新とは、最終的にはそのプロセスの仕組み化に行き着くと考えている。 |

|

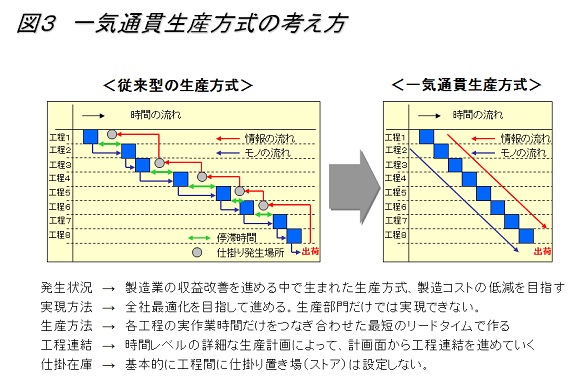

| 前節では、生産革新のポイントについて筆者なりの考えを述べた。世の中にはさまざまなメディアを通じて多種多様な企業の生産革新事例、成功事例が紹介されている。しかし、それらの成功要因もマーケティング力、企画・開発力、購買力、工場現場力の違い、ニーズ志向とシーズ志向の違い、変化をどのように読みとったのかの違い、など多種多様であり、生産革新に必勝法がないことがわかる。そうは言っても何か切口、きっかけが欲しいという方も数多くおられると思うので、私どもが提唱している『一気通貫生産方式』について簡単に紹介しておきたい。 【1】一気通貫生産方式とは 一気通貫生産方式は、多品種少量生産の進展や商品ライフサイクルの短期化に伴い、短納期化(リードタイム短縮)の市場ニーズが強まっている時代背景の中で生まれた生産方式である。言い換えると、“時間を付加価値に変える”、“スピードを競争力にする”ことに対して、どこまでも追求していくための生産方式とも言える(図3)。 一気通貫生産方式の特徴として主として以下のようなものがある。

したがって、一気通貫生産方式の成果の一つにリードタイム短縮が挙げられるわけであるが、リードタイムを短縮するためにはさまざまな阻害要因を排除する必要性が出てくる。品質や設備トラブルの要因排除は勿論のこと、生産計画立案を始めとした各種手配業務の情報処理における停滞要因も改善の対象となる。従って、一気通貫生産方式を実現する過程で、会社や工場全体レベルで総合的な生産管理力の向上が図られていくのである。 【2】リードタイム短縮を切口とした仕組み改善 一気通貫生産方式の導入は、“リードタイム短縮を切口とした仕組み改善”とも言えるわけであるが、リードタイムを切口にする理由は以下のとおりである。

リードタイム短縮という切口が生産革新の必要条件であるということはないが、いま現在モノづくりとしての価値観やコンセプトに悩んでおられるならば、リードタイムという切口で自社のモノづくりを総点検してみることをお勧めする。またリードタイム短縮を切口に改善に取りかかれば、否が応でも全社最適の活動に広がって行き、多くの課題に取り組めるようになっていくということを付け加えておく。 |

|

| 日刊工業新聞社刊「工場管理」2014 VOL.60 No.3 掲載記事に加筆訂正 株式会社アステックコンサルティング |