第105回 生産管理の重要性

~製造メーカーにおける生産管理の位置づけ~

株式会社アステックコンサルティング

コンサルティング本部 マネジメントコンサルタント 藤居 隆一

目次

- 生産管理とは

1. 生産管理の定義と現状の問題点

2. 生産管理の守備範囲

3. 計画と統制について - 生産管理のミッション

1. 計画を立てる

2. 生産の手配をする

3. 生産を統制する - 生産管理が目指すもの

1. 工場のコントロールタワー としての生産管理

2. 全体最適思考による利益の最大化 - まとめ

【関連記事】

生産計画変更 |

納期遅れ対策 |

生産量変動対策 |

人件費低減 |

調達トラブルが多い |

リードタイムを短くしたい |

生産管理機能強化に力を入れる理由 |

全体最適型改善のススメ |

生産管理の仕組みを変える

生産管理とは

1.生産管理の定義と現状の問題点

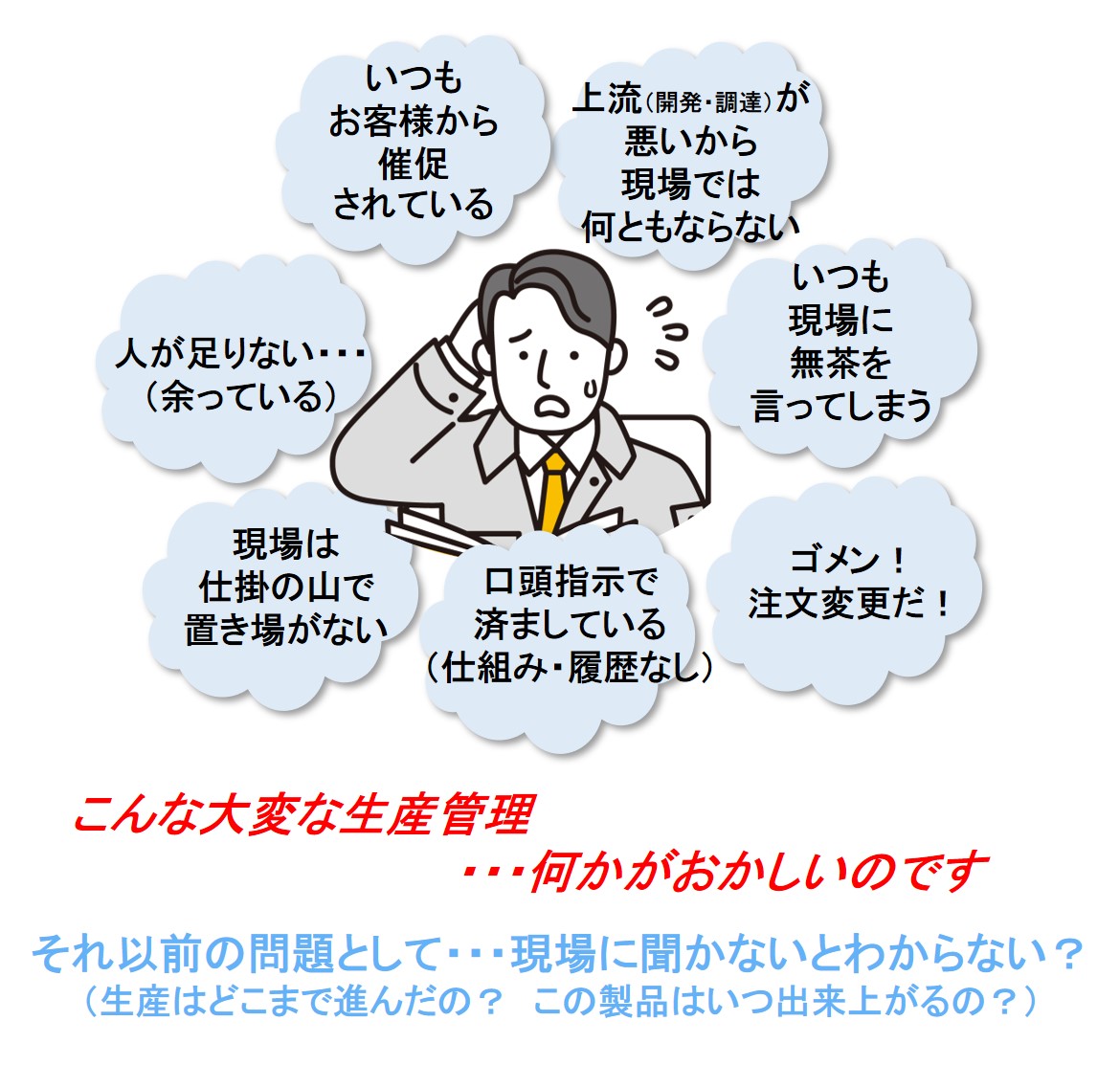

生産管理とは、あらゆる製造業で実践されている、所定の品質・価格・数量の製品を指定の期日までに最も経済的に完成させるために、4つのリソース(4M=人・材料・設備・技術(方法))を効果的に活用する管理活動であり、いわば、ムダを省き収益を良化させていくマネジメントのことです。このマネジメントが不十分であると、下記のような現象が工場内で頻発します。

■生産管理部門

|

■製造現場

|

このような工場では、生産管理の主業務である「計画と統制」機能が働いておらず、本来ならやる必要がない、その場限りのやりくり業務(ムダ作業)が中心となっています。

従って、工場は非常に高コストなモノづくりをすることになり、利益の圧迫、努力の割に報われないという従業員の疲弊感を生んでしまう原因にもなります。

また、これらの調整業務は、モノづくりの仕組みの不備により発生するムダ業務(=見えないコストとも呼ぶ)ですが、個人の裁量(属人的対応)によりある程度の混乱解消が図られるため、これをモチベーションに努力をするという勘違いをした生産管理担当者、現場の監督者が多く見られます。(ここに自らの存在意義を感じてしまう=改善を進めない理由になります)

そもそも、この調整業務自体がムダであり、このムダを効率化してもムダなのです。まずは、ここに気づく必要があります。しかも、この調整業務というのは、標準化が難しく個人の裁量となってしまうので、技術・ノウハウの伝承という意味でも問題が多いものです。よって、このような調整業務自体をなくしていくという発想が必要であり、これを進めるのが「生産管理改善」ということになります。

この認識を持たないと、工場はいつまで経っても属人的なムダ業務のムダ取りに走って、抜本的なモノづくりの仕組み効率化、低コスト化という方向には進んでいけません。

「いかにして、この生産管理が担う重要性に早く気づくか」、がポイントであり我々がコンサルティング時に重視している点です。

2.生産管理の守備範囲

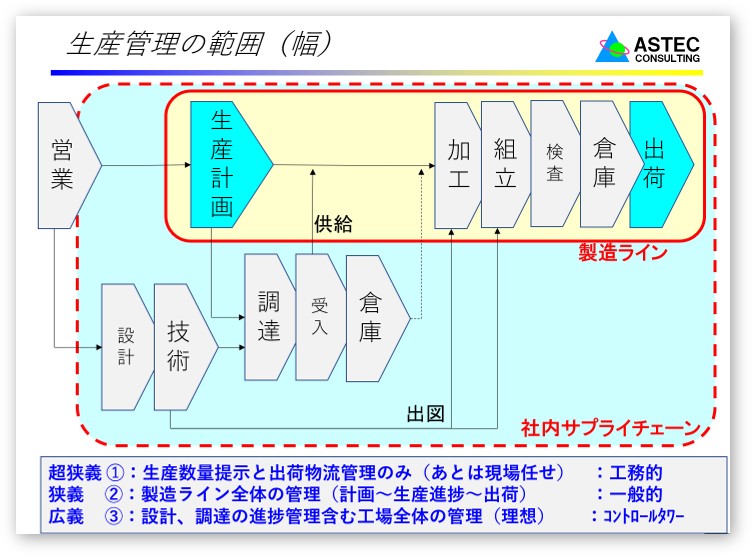

生産管理業務をその幅(範囲)と深さで考えると下記のようになります。

生産管理の範囲(生産管理の幅)

会社の生い立ちや設立時期、改善状況などによりますが、かつての工場の生産管理は出荷数量と時期の提示のみで、あとは現場任せという位置づけ(超狭義:工務部との名称の場合が多い)が多かったのですが、現在では、生産管理というと計画立案(各工程毎の計画提示:日単位レベル)と出荷時期の明示まで(狭義の範囲)をカバーしている工場が多い状況です。

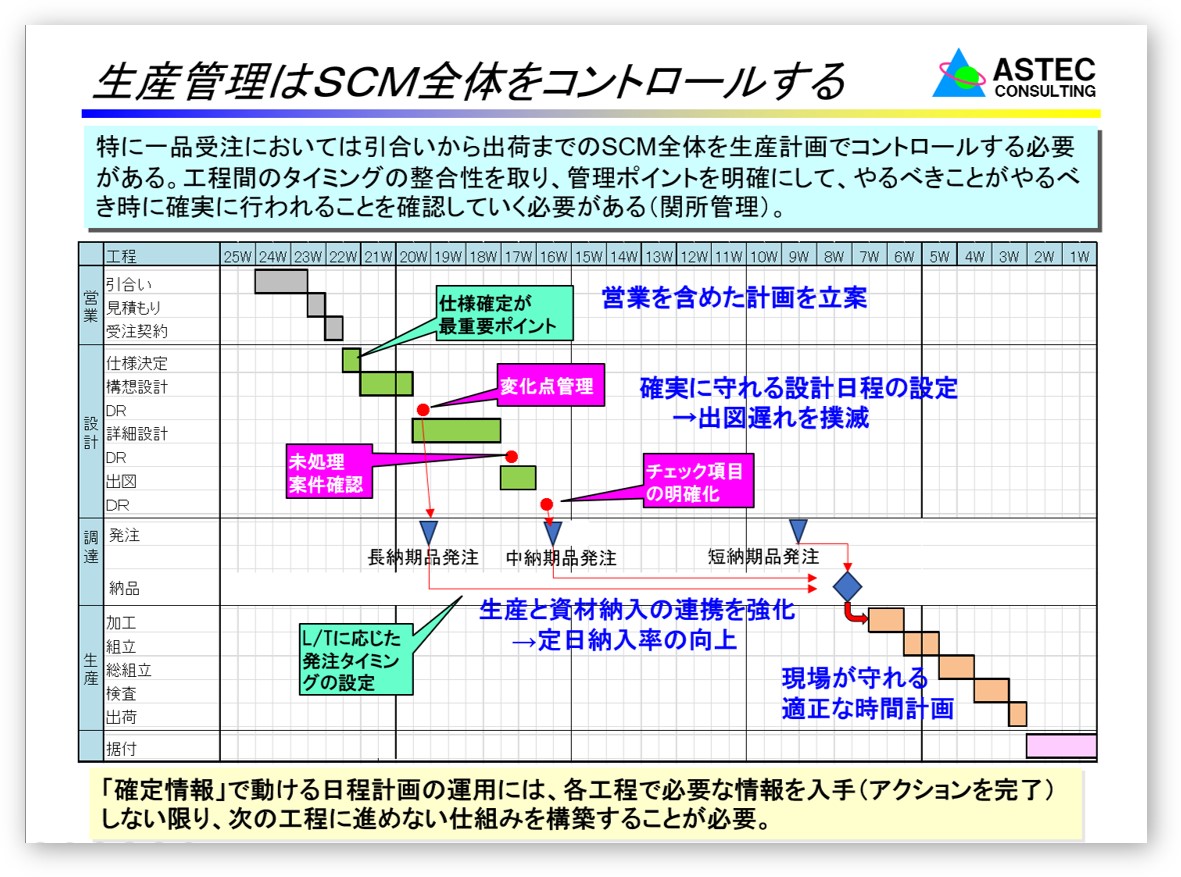

生産管理の目指すべき姿としては、設計~調達などの製造上流工程の進捗・納期管理を含めた緻密な工程毎の生産計画を立案し、予実管理まで実施する(時間単位)べきです。これにより、生産管理が工場のコントロールタワーとなり、全ての生産情報の制御(情報の収集と発信・指示出し)を行うことができ、部門を超えた最も効率の良いモノづくりの仕組みが完成します。つまり、生産管理の業務範囲の拡大は部門ごとのやり易さや効率を追求する個別最適から工場全体の収益向上を最優先に考えた全体最適化思考への転換の第一歩となります。

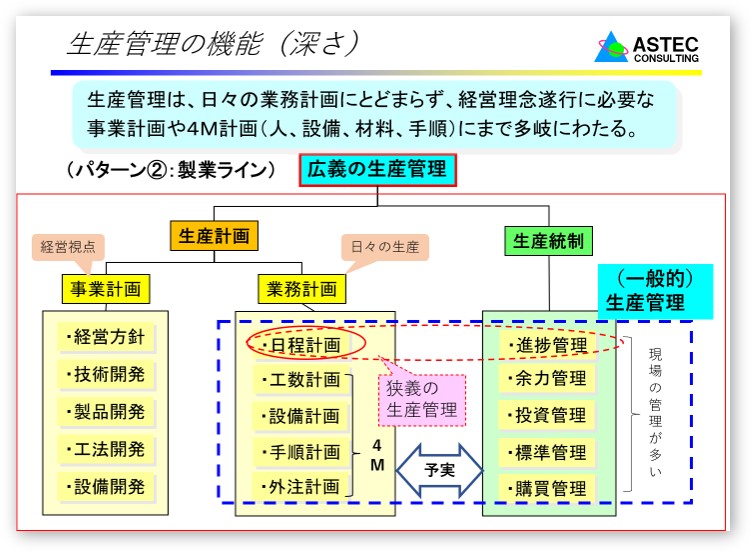

生産管理の機能(生産管理の深さ)

生産管理部門のメイン業務は自社生産品の生産計画(長期計画~中期計画~短期計画)の立案ということになります。

生産管理の深さというのは、対象品の生産数量の計画のみを立案するのか(狭義)、その計画に関わる全リソース(工数、材料、設備能力、治具、手順・条件、外注等)を考慮するかどうかの違いということになります。前者は、数量と時期の指定のみで、あとは各部門(現場、生産技術、調達など)に検討を任せるというスタンスになります。後者は生産管理部門が生産情報のデータベースを保有していて、このデータに基づき、不足リソース(過剰リソース)を明確化して各部門に対応を指示するというものです。 個別の対応方法は各専門の部門に任せるのは妥当だと思われますが、検討の指示、データの取りまとめ、方針の決定は生産管理部門にてコントロールすべきではないかと考えます 。

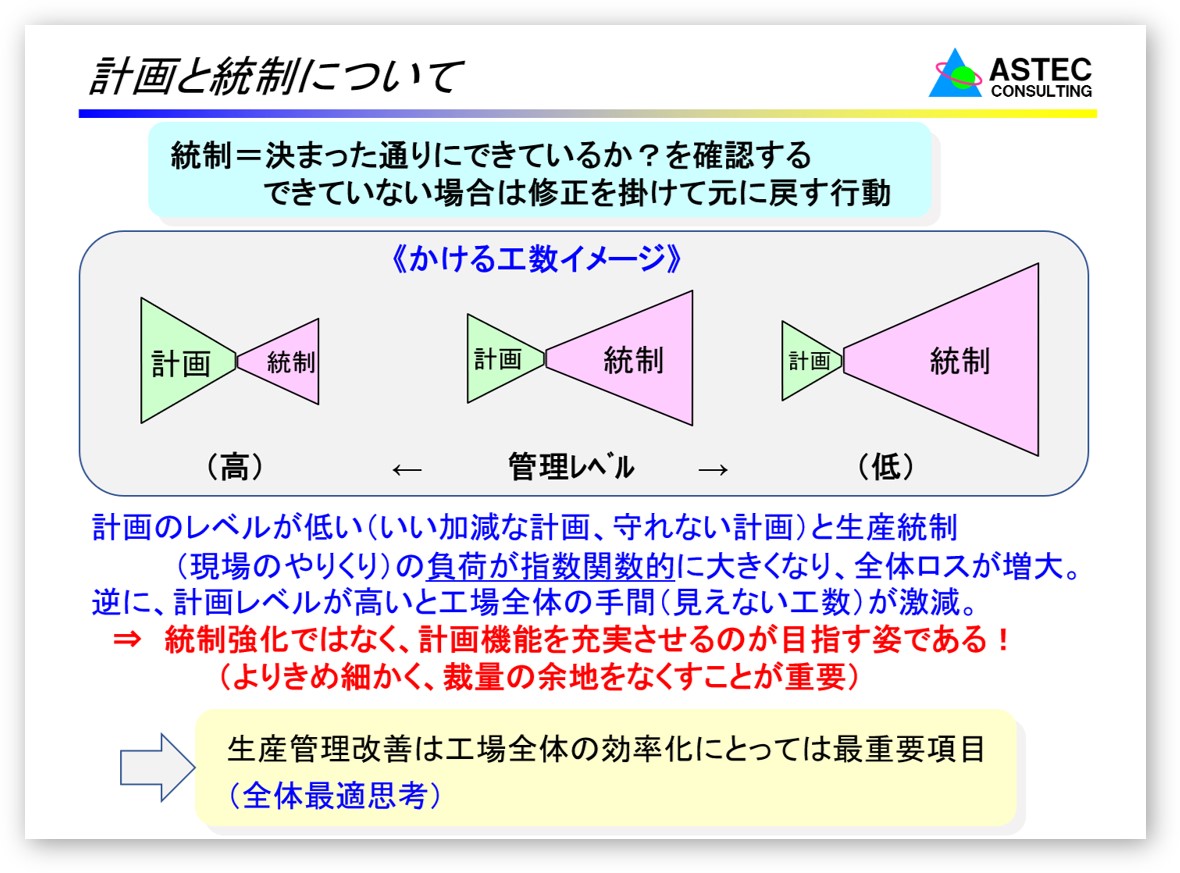

3.計画と統制について

「統制」とは、決まった通りにできているのか?を確認し、できていなければ、修正を掛けて狙い通りに誘導する行動のことです。

図の如く、生産管理が立案する計画の工数が大きい(緻密な計画)と統制の工数が大きく下がる傾向にあります。つまり、生産計画を立案する段階で、時間は掛かるが、各工程毎に時間単位(分)の作業計画(準備作業、本作業、後始末別に)を設備号機指定、人員(工数)を明確にして指示すれば、現場は何も考えずに計画通りの作業をすればよく、統制にかける時間は最小限にできるということです。(図:《かける工数イメージ》の(高))

図の如く、生産管理が立案する計画の工数が大きい(緻密な計画)と統制の工数が大きく下がる傾向にあります。つまり、生産計画を立案する段階で、時間は掛かるが、各工程毎に時間単位(分)の作業計画(準備作業、本作業、後始末別に)を設備号機指定、人員(工数)を明確にして指示すれば、現場は何も考えずに計画通りの作業をすればよく、統制にかける時間は最小限にできるということです。(図:《かける工数イメージ》の(高))

一方、生産管理が指示した生産計画がざっくりしており、今週中にこの工程をいくつ通過させてください、程度の指示だとしたら生産管理(計画立案者)は大した工数を掛けずとも計画出しができる(計画時間=MIN)一方で、それを受けた現場は、いつ、どの順序で何を生産するか?その時の人の配置は何人で、どの号機で等、いろいろ検討することが多くなります(統制時間=MAX)。現場の監督者がこれらの業務に膨大な時間を掛けている事例もしばしば見受けられますが、それは彼らの本来業務ではないし、持っているモノづくりスキルが全く生かせていません。 また、その後、決めた通りにモノづくりが進行すれば良いのですが、データ不足であったり、過去の知見のフィードバックが掛かっていなかったり等の理由で多くのトラブルが発生します。これを修正して再度、生産再開~完了までには相当な現場の統制工数が掛かってしまいます。

ここで計画と統制のどちらに時間を掛けるべきか?という議論になりますが、物事の一般論として、上流工程での少し管理強化で下流工程の大幅な工数低減が見込まれるという考え方が参考になります。新商品を開発(上流)する場合、生産(下流)の時点で発生する問題を事前予測して未然防止する考え方(FMEAなど)は正に、今回の答えを物語っています。

以上より、生産管理がやるべきことは現場の統制強化(発生した異常事態をいかに収めるか)ではなく、生産計画の緻密化・精度向上(異常事態にならないような適正な計画立案)ということになります。

つまり、生産管理の計画機能の強化により、その何倍もの現場での統制工数が削減できるということです。

生産管理のミッション

生産管理の主な業務としては、既にお話ししたように、適正な計画立案、その実行のための必要なリソースの手配、生産状況の把握と修正による納期遵守活動(統制)となります。

1.計画を立てる

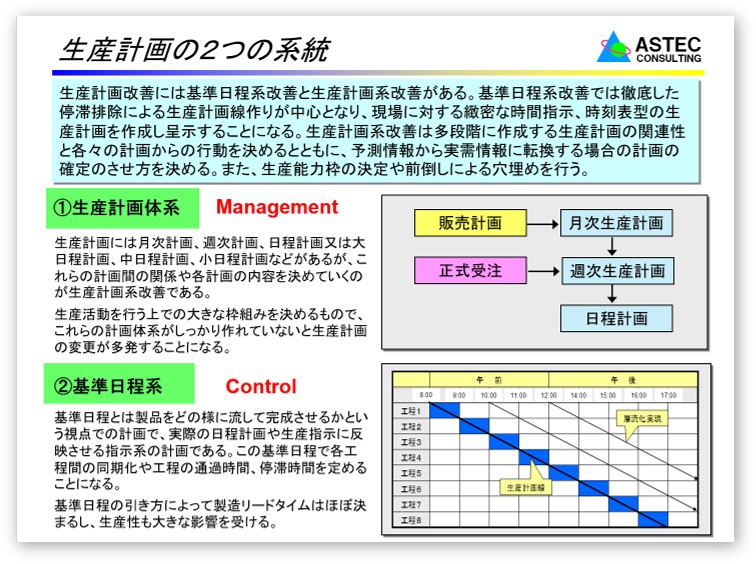

生産計画には「生産計画体系」「基準日程計画」の2つの系統が存在します。

①生産計画体系

大日程・中日程・小日程計画、または月次・週次・日程計画と呼ばれるもので多段階で計画を立案し、将来の予測情報・見込み情報から徐々に精度を上げると同時に、その対応の準備(リソース手配)をスタートし、実際の受注により計画を確定させる時点では、想定外の事象発生を最小限に留め既定路線で生産ができるような計画マネジメントの仕組みのことです。この体系が存在しない場合、突然の所要変化による増産・減産時の急アクセル・急ブレーキに対応できず、販売機会ロスの発生、不良在庫の積み上がりなど経営に大きなインパクトを与えるような問題が頻発することになります。

-

(事例)

- 人員不足で増産に対応できないorフル残業が継続する/余剰人員多数

- 材料の入荷が間に合わず納期遅れ頻発/使用見込みのない在庫の増大(→運転資金の枯渇へ)

- 設備能力不足で増産対応不可/設備稼働率低下(償却が進まない)

- 製品在庫の増大と不良資産化(陳腐化・期限切れ)

②基準日程系

上記の多段階計画の中での最小単位の時間計画のことで、何を、何個、どの工程でいつ、だれが、何人で生産するのか?を明確に指示する計画のことです。

分単位で指示することでモノの流れを強力にコントロールし、計画通りのモノづくりを実現させる手段となります。工程間の同期化が図られ製造リードタイムは圧倒的に短縮されます。この計画は経営上、非常に大きなメリットをもたらしますが、実際、運用している工場は非常に少ないのが実状です。

理由としては、

- リードタイム短縮の重要性に気づいていない

- 各工程毎、品種毎にその製品にかけるべき時間(基準時間)が見えていないため、時間計画が立てられない(現場統制に頼ってしまう)

ことが挙げられます。

2.生産の手配をする

狭義の生産管理では、モノづくりの計画立案~統制がミッションとなっていますが、結局材料の入荷が遅れたり、出図が遅れたり、人員不足が発生したり、設備の生産能力が限界にきているような場合は、計画通りのモノづくりはできません。生産管理はこれら全リソースの状況を常に正確に把握し、管理をすることが求められます。

これらのデータをベースとして正確で緻密な、現場が守れる計画を立案できれば、生産は混乱することなく清々と停滞することなくモノが流れることになります。

3.生産を統制する

生産管理部門が緻密な守れる生産計画を出せていれば、現場での生産統制はほぼ不要ということになります。緊急短納期受注や、設備・品質トラブル、欠品対応などを完全にゼロにすることは不可能ですが、極限まで抑えることは可能です。但し、現状よりレベルの高い計画を立案するためにも、最低限の生産統制は必要ということになります。 生産管理によるリアルタイムの生産進捗の把握と納期遵守率の更なる向上や、作業時間と標準時間の差異分析(予実管理)からのより精度の高い計画立案への情報フィードバックなど、改善には終わりはないということです。 また、生産管理の計画と統制の結果としてどれほどのパフォーマンスを実現できたか、を定量的に示すことも関係部門の協力を得ながら生産を管理する部門(生産管理部門)に求められる機能です。

ユーザー納期遵守率、計画遵守率、生産リードタイムなどの生産結果を如実に表す生産管理指標を設定し、その推移を見える化して、目標の設定、関係部門への協力要請などに活用することで工場全体を巻き込んだ活動にしていくことも重要です。

生産管理が目指すもの

1.工場のコントロールタワー としての生産管理

生産管理が工場のモノの流れを管理して、納期通りの出荷を目指している以上、職制上の管理範疇を超えてでも、関係部門をコントロールし会社としての、工場としての目的を達成させる必要があります。生産管理が工場のコントロールタワーとなるには、工場全体を俯瞰的に見て必要な部署に必要な情報を提示、対応を指示する機能が必要ですが、従来型の工場においてはこの機能・権限は工場長以外見当たりません。各部門は部門長の元、その部門の効率化や高度化が目的(個別最適)となっており、生産に関するモノや情報の流れにはなかなか関心が向きません。ひどい場合は、自部門の既得権益を守るために、部門間に大きな見えない壁がそそり立っており、部門間コミュニケーションが全く取れていないという場合も見受けられます。肝心の工場長はというと生産の納期遵守のみが仕事ではないため、十分な時間を割くことができないのが一般的です。つまり、工場全体を見て各部門間を調整して工場としての最適な動きを志す部署は存在していないということになります。ここはやはり、市況・受注状況~設計~調達~生産進捗~出荷~ユーザー状況までのあらゆる情報を把握し、工場としての最適な方向性を指示(全体最適思考)できる立場にある生産管理部門が工場全体を見るには最も近い位置におり、納期遵守というミッションの元、工場全体をコントロールしていくべき部署と言えます。

2.全体最適思考による利益の最大化

これを実現するための代表的な2つの考え方を紹介します。

①見えないコストの撲滅(個別最適な動きの撲滅)

モノづくりの仕組みとして工程間が同期された緻密な守れる時間計画により、関係部署での統制が最小限となる計画を生産管理が提示できれば、高コストの原因とされる見えないコストを撲滅できます。

(事例1)

材料調達を低コスト化すべく大量まとめ購入をしている購買部門は資材購入費低減、

▲10%を達成したが、その保管のための外部倉庫費用の発生と在庫を使い切れず、期限切れ(またはモデルチェンジ)廃棄で15%のロスを発生させた。

(事例2)

現場が人件費、設備償却費をまかなうための加工高を上げるために、受注が少ない状況であるにもかかわらず計画外の大量の生産を実施したところ、加工高は目標クリアしたものの、結局売れずに大量の在庫が倉庫に溜まり、最終的には廃棄した。

(事例3)

生産管理部門は現場の標準作業時間や生産能力、製造上の制約条件(号機限定や作業者限定など)を把握しておらず、

受注したものをそのまま生産計画(納期指示)として発行しているが、いざ製造の段になって処理時間が想定以上に掛った、設備能力不足等で納期を守れないことが判明、そこから現場監督者と生産管理担当者及びユーザーとの調整で優先順位の付け直しやリスケジューリングを実施することとなり、本来やる必要のない膨大な調整業務が発生した。

事例1~3のような各部署の個別最適思考による勝手な、あるいは混乱を招いてしまう行動を未然防止することで見えないムダコストを削減し、仕組みとして会社の低コスト化を実現していくことがまさに生産管理の目指す姿となります。

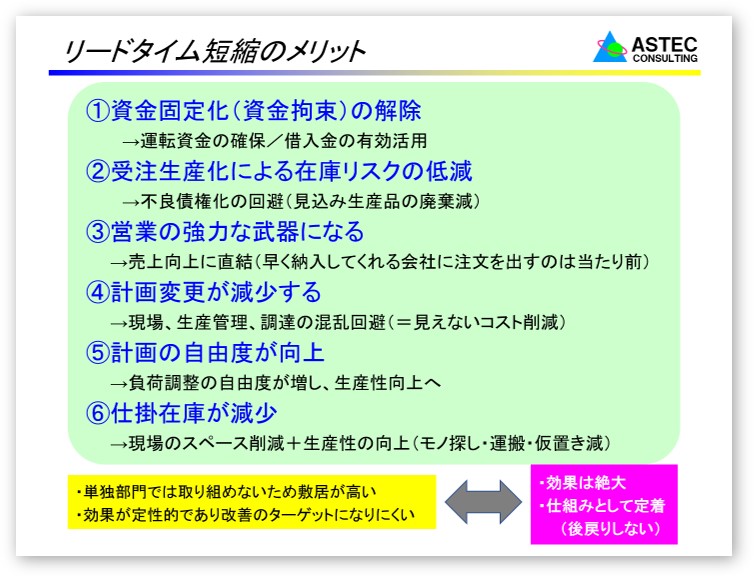

②圧倒的な短リードタイム生産の実現(変化対応力の強化)

昨今の急激な市場変化に柔軟に対応できることこそが、製造業において更なる激しい企業間競争で生き残るための重要なポイントとなってきます。

そのキーワードとなるのがリードタイムです。製造業におけるリードタイムとは、受注~(設計)~調達~製造~検査~出荷~運送~納入までの期間となりますが、この期間が短いということは変化の激しい業界においてチャンスを逃がさずビジネスを進めるというユーザーにとってはとても重要なメリットとなります。ある程度の繰返し性のある製品ほど、上流側(調達や製造途中の中間品まで)を事前に準備しておくことでリードタイムの短縮を実現していますが、受注生産品となると、毎回製品仕様が異なるためそういうわけにはいきません。そうなると重要となるのが各工程(部署)でのリードタイムとなります。製造業のリードタイムというと製造リードタイムを想定されることが多いのですが、ユーザーにとっての関心は、受注してから納入までのトータルリードタイムであり、このトータルを見ることができる唯一の部署が、情報とモノの流れを管理しているコントロールタワーたる「生産管理部門」なのです。ここで、あまり認識されていないリードタイム短縮のメリットをまとめておきます。

全て、経営的なメリットに直結したものであり

全て、経営的なメリットに直結したものであり

①運転資金の確保、②/⑥在庫リスクの低減、③売上向上、④/⑤低コスト体質+納期遵守率向上があります。

このように、メリットが多いリードタイム短縮ですが、我々コンサルタントの経験からは実現できていない会社が非常に多くあります。

その理由としては

|

まとめ

ここまでに述べた通り、製造業において生産管理部門は単なるモノづくりとしての計画立案、納期指示を出すだけではなく、工場全体のコントロールタワーとして各部門を有機的に繋げ、基準日程計画(時間計画)を通して工程間停滞を排除することで短リードタイムを目指していく仕組みを作り上げることができる唯一の部署、ということになります。

この生産管理を中心としたモノづくりの仕組み作りは、実行が大変なだけに得られる成果も絶大なものになります。

まずは、第一歩を踏み出してみませんか?

生産革新講座 連載

お問い合せ

詳しい内容・ご質問・お見積り等はお気軽にどうぞ