第95回 調達を機軸とした企業変革力の強化

|

|---|

多くの企業では基幹システムを導入し、システムを用いた調達業務の実行が行われています。したがってERPなどのシステムの活用が調達部門の余力創出の鍵となります。しかし多くのコンサルティングを通して感じるのは、それらシステムを導入したもののうまく活用されない企業が多いのも事実です。その背景にある要因とその対策は概ね以下のようになります。 |

|

|---|

サプライヤー評価の定番として用いられる手法に、QCDDP観点でのサプライヤー採点表があります。レーダーチャートによる可視化をした例を見たことがあるかもしれません。最初のQ(品質)、C(価格)、D(納期)は説明不要だと思います。それでは後半のDとPは何かというと、D(Developement:開発力)、P(Position:協力度)になります。二つ目の“D(開発力)”は新規サプライヤー開拓時の判断項目ですが、企業変革力強化を考えると、技術部門の新規開発のためのデータベースとしての利用等、自社内への情報展開方法を検討すべきです。 |

|

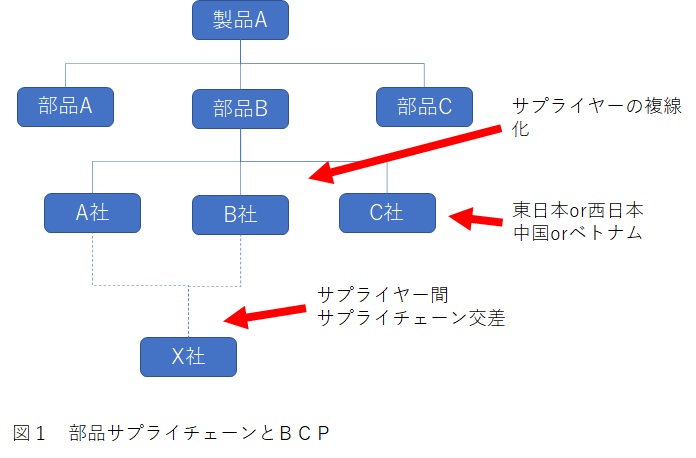

余談ですが、東日本大震災の後に国から企業へのアンケートには、多くの企業から被災によって失った設備や供給能力を他企業に急遽補填してもらって以降、その関係性がより強まった形で維持できているという回答が多数寄せられたそうです。これは大きな変化があるときには、良好なサプライヤーとのアライアンスが自社に有利に働くことを意味していると思われます。このことからも企業変革力を語る上で、このアライアンス強化は避けられない議論であると言えます。 |

|

|---|

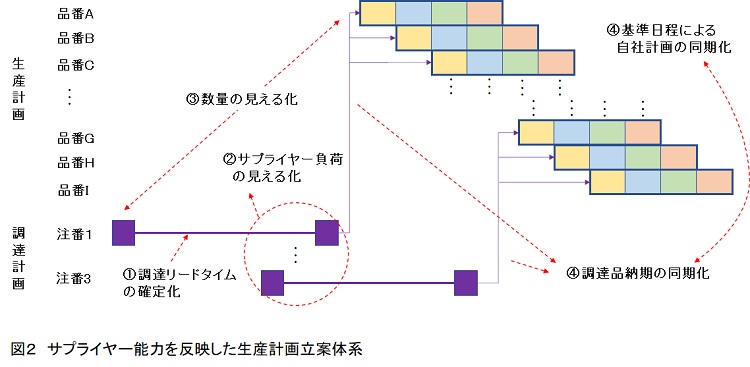

調達リードタイムを第一とした調達管理において、サプライヤーとの連携で重要となるのが、サプライヤー能力の把握です。既存サプライヤーに対してはQCD評価を通して、実態把握を行うことになります。自社の調達方針説明会にサプライヤーを招集するやり方や、アンケートなどを活用するやり方が一般的です。WEBによる説明会が以外にも好評だったとの話も聞きます。その時代に合った手法をうまく使うことが必要なのでしょう。ただし情報開示を嫌がるサプライヤーは少なくありませんので、前提は出来るだけ現地に足を運んで情報を入手することを心がける事です。低機能部材であっても製造フローは複数であることが普通ですので、工場視察などの機会も利用してボトルネック工程の当たりを付ける力量が求められます。そのような能力も組織として育成の仕組みを整備して、最終的には開発購買が出来る組織力を構築していく必要があります。 |

|

最後に、これまで述べたことは、調達部門として目新しい内容は一切ありません。しかし企業変革力を強化するためにはその当たり前を当たり前に取り組むことが必要なのです。この取り組みによって得られる財産は、シンプルに「サプライヤーの協力度の向上」です。本講座をきっかけに、環境変化発生時に自社の調達管理を早期に安定化を図り、サプライヤーとの連携を強化することで、環境変化対応力のあるサプライチェーンシステム構築の取り組みに繋がれば幸いです。 |

| 株式会社アステックコンサルティング コンサルティング本部 チーフコンサルタント 吉久 康樹 |