第66回 部門・組織を越えた改善の進め方

|

|---|

前述の例以外にも組織構造上の問題は多数ある。それらを俯瞰することで見えてくる原因とその背景は、大きくは以下のように分類でき、部門間連携の不足や不備に結びつくことが多い。 |

① 自社のあるべき姿が描けていない 中長期計画を実現するため、ビジネスモデルを見直して自社のあるべき姿を再検討する必要があっても、具体的な議論が進まない。市場・顧客要求と現場との間のギャップを定量的に把握する仕組みがないことが背景にあり、悪い言い方をすると部署間で責任の擦り合いに終始することとなる。

② 改善の方向性のズレが是正できない あるべき姿に対する改善アプローチが明確に示されていない、もしくは途中でずれてしまうことで、改善の方向性に不整合が発生したことが考えられる。改善マネジメント能力の不足が背景にある。

③ バリューチェーンの設計ができていない 業務フローはあるものの、その記述は概略に留まっており、実務フローと大きく異なっている会社が多い。業務設計上の不足や不備は意外と見つけにくい上に、バリューチェーンの効率を大きく低下させる要因でもある。

④ 定常業務の定期的な見直しができていない 過去に大規模なシステム導入を行った会社でよく見られるが、システム機能の多くが有効に活用されていない。これはマスター整備の仕組み不備の問題だけではなく、環境変化に対して業務をどのように変えていくか、という視点が持てていないことも背景にある。 |

|

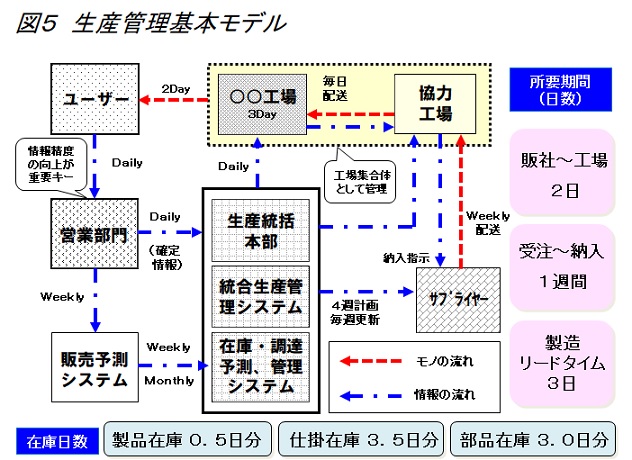

組織横断型改善の実行ステップは概略5つのステップからなる。 ① トップダウンであるべき姿を描く ② プロジェクトチーム編成を行う ③ アクションプランを立案する ④ プロジェクト実施と成果の評価を行う ⑤ 定常組織への展開を行う それでは改善を進める上でどのような取組みが重要となるのだろうか。 改善活動を始めるに当たり、最も重要となるのは自社のあるべき姿を明確にすることである。その任を担うのが全体最適化事務局であり、トップダウンで提示された目標の具体化が求められる。複数の価値観の異なる部門からのメンバーが関わるプロジェクトにおいて全員があるべき姿をしっかりと共有することが必要であり、事務局はトップの意向を十分考慮して適切な管理指標の設定を行い、適切な人選と動機づけによりチームを編成すべきだ。具体的な取組みを検討するために有効なのが図5に示す「生産管理基本モデル」の作成である。 |

|

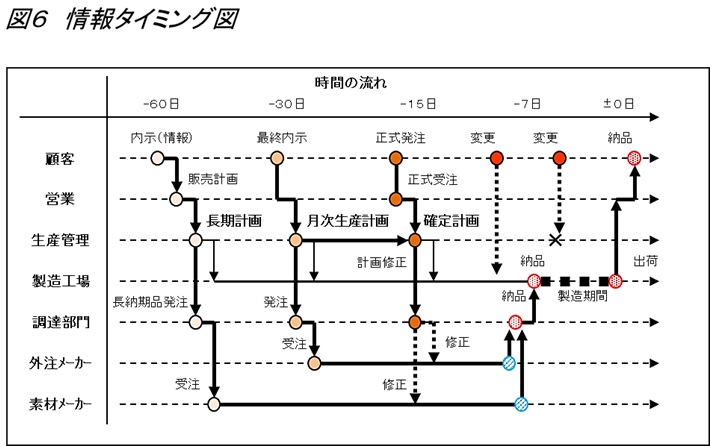

サプライチェーンの中でモノと情報の流れを同時に描くことで、必要とされるリードタイムや在庫、生産能力などの成果指標が明確になってくる。特にバリューチェーンにおける情報の流れを精緻に検討するためには図6の「情報タイミング図」を用いることとなる。 |

|

スイムレーンチャート形式の図であることから業務フロー図と似たような書式と思われるかも知れないが、各部門間を経由する情報を時間軸に並べることがその特徴である。情報のインプットとアウトプットは時系列上に並ぶため、情報の断絶や不足、遅れを明らかにすることができる。プロジェクトの具体的な活動は、トップから要求される目標実現のためのアクションプラン(実行計画)づくりから始まる。組織横断型プロジェクトの場合、アクションプランで各部門の取組みの整合性をしっかりと取る必要がある。そして、プロジェクトリーダーには改善活動の進捗を維持管理する役割が求められる。また活動の状況を正確に測るために、プロセス監視のための指標を決定するのもこのタイミングであり、指標設定後は定期的に成果指標との対比を取ることとなる。プロジェクトリーダーはすべてのメンバーのベクトルが一致するようにマネジメントし、出身母体の異なるメンバーが全体最適思考を持って取り組める環境を整えることが求められる。 事務局はプロジェクトリーダーからの要請に応じて人的資源手配や部門間調整を行い、活動の方向性の修正指示を出すこととなる。事務局(特に専任)とプロジェクトリーダーのコミュニケーションが改善活動を成功させるために重要であることは言うまでもない。 組織横断改善活動において最終ゴールは、得られた成果を標準化により固定化することである。図4に示した通り、プロジェクトリーダーは得られた技術やノウハウをまとめて、定常業務として遂行すべき部門に展開し、経営層に対して中長期計画に反映させるべき提案を行う必要がある。したがってプロジェクトリーダーは活動初期の段階からどのような成果物を出すかを明確にすべきだ。特に生産管理改善の場合、近年の動向ではITシステムへの成果の埋め込みが最終ゴールとなりつつある。したがって、マスターデータ類のメンテナンスも含めた議論は、改善活動の到達点が見通せてきた段階で関係部門としっかりと調整し、活動終了までに確実に引き渡すべきである。環境変化やシステムの更新があった場合、再び改善が必要となる場面が出てくると思われる。基本的には展開を受けた部門の中で対応することを基本とするが、プロジェクトを発動すべき条件は明確にしておくことを勧める。 |

| 株式会社アステックコンサルティング コンサルティング本部 シニアコンサルタント 吉久 康樹 |