第45回 「設計開発部門改革の第一歩」

|

|---|

多くの企業では、設計開発部門が抱える課題として、「設計リードタイムが長く、出図はいつも遅れてしまう」「設計マネージメント不足で担当者任せになり設計プロセス・進捗が見えない」「蓄積された技術やデータの整備不足のため設計の標準化が進まない」などの声をよく耳にします。これらの問題を解決する為には、設計部門の改革しかありません。 しかし現状では、改革するにしても「何処から手をつけていいのかわからない」「日常業務に追われ、改革する為の時間が取れない」「どんな手法で改善するのか知らない」などを理由に改革の手が及んでいないのが実情です。 「何も改善していない」というのは大げさでしょうが、設計開発職場は「あまり活発に改善していない」、「いろいろやっているようだが効率が上がっていない」など、同じ会社の中での比較として、他職場よりも改善の取組みが弱い、成果が出ていないと言われるのは多くの会社で共通する現象となっております。 一方で「設計開発部門」は事業活動の推進エンジンであり、パソコンで言うとCPUにあたります。事業活動のQ(品質)C(コスト)D(納期)は8割がた設計で決まるといっても過言ではありません。例えば製造の問題、調達の問題をたどっていくと設計起因である問題が多く発生しています。経営者からするとまさにそこにメスを入れたいがなかなかとっつきにくく、設計開発部門も非常に忙しい部門なので忙しさの中で課題がなおざりにされているのが実態です。 御社の会社・設計開発部門も、もしかしたら同じではありませんか? 今回の生産革新講座ではこのきわめて重要な経営課題と、コンサルティングを通じてその解決策に迫ってみようと思います。

|

|

多くの企業で同じようなことが起きているのであれば、設計開発部門の実態を紐解くことで真相にたどりつくことが出来るのではないかと考えられます。設計開発部門の実態とはどういうものか分かりますでしょうか?

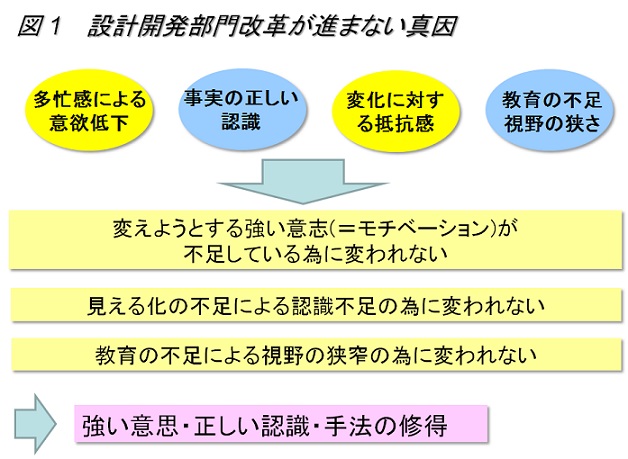

以上のように、設計マネージメントや人材育成の不足により精度の低い設計工程管理に起因して、日程遅れや品質問題が発生し結果としてその対応でますます設計時間が不足してくるといった悪循環になっているケースが多々見受けられます。従いまして何処の設計開発部門も残業や休出が多くなり技術者も疲弊してモチベーションが下がっている場合が多いのです。 御社の設計開発部門も同様だと思いますが、いかがでしょうか? こういった技術開発部門ですが、本当に「技術部門の改善は無理」なのでしょうか? もちろんそのようなことはなく、どの会社の技術開発部門でも改善の必要性は感じており特に経営層からの要請は強くあります。それなのになぜ「改善が進まない」と言われるのでしょうか? それには大きく分けて3つの原因があります。

|

|

設計開発部門で「改善の取組が弱い」、「効率が上がっていない」と言われる原因は様々ですが、大きくは下記の3つになります。

設計部門のメンバーは優秀な方が多く、ロジカルに物事を考えます。直接部門はピラミッド構造で上からの指示は絶対ですが間接部門特に設計部門はなぜそれが必要かを理解しないと行動には結びつきません。 改善活動にしても上から単にやれといっても設計部門のモチベーションは上がりません。

次にモチベーションも有り、悪さ加減も見える化できても、どう解決するかと言う手法を知らないと改善は進みませんので改善手法を学び視野を拡大することが大切です。 (図1) |

|

|

3つの原因の裏返しになりますが、コンサルティングを通じて強い意志・正しい認識・改善手法の修得により解決することが出来ます。 以上で、設計改善の難しさ及びその理由と対策につきまして概念的な説明をさせていただきました。次章はもっと具体的な改善手法につきまして話を進めていきます。 |

| 株式会社アステックコンサルティング |