第24回 「"仕組みを変える"とは何を変えるのか」

|

|---|

1. 「仕組み」という用語から抱くイメージはさまざま “仕組みが悪い”、“仕組みを作ろう”と普段から何気なく使っている“仕組み”という用語であるが、非常に便利で重宝する言葉である。しかし、とりあえず“仕組み”に関わることという程度であいまいに使われていることが多い。“仕組み”という用語を辞書で調べてみると、①物事の組みたて、構造、機構、②事をうまく運ぶために工夫された計画、くわだて、とある。この時点ですでに定義が広いと感じられるが、さらに英語に置き換えると、ストラクチャー、コンストラクション、メカニズム、デバイス、システム、プランなど、いかようにも翻訳でき、改めて“仕組み”の意味するところの広さを感じる。 このように広い意味を持つ“仕組み”であるが、ここで製造業における生産活動を対象にして考えてみる。製造業は、生産要素である5M+I(Man、Machine、Material、Money、Method+Information)をインプットとしてさまざまなプロセスを経ながら、アウトプットであるPQCD(Products、Quality、Cost、Delivery)の創出を通じて利益の確保を図ることを経営目的としている。この一連の利益創出過程はある種の“仕組み”で構成されている。組織体制に始まり、規則・規程、標準、工法や設備、工程管理や品質管理などの各種管理、これらは経営レベルの上位レベルから実務レベルの下位レベルまで大小や範囲の違いがあるにしてもすべて“仕組み”に該当する。一口に“仕組み”と言っても経営の各プロセスや人によって捉え方やイメージは異なり、単純でわかりやすい言葉ではあるが、伝えるイメージやポイントの共有化がなかなか難しい厄介な用語なのである。 |

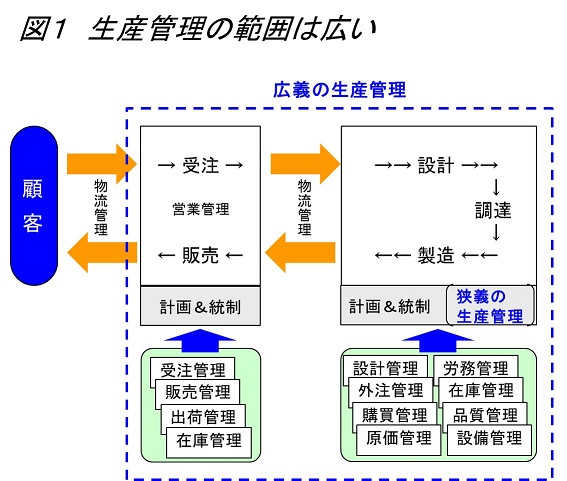

2. 「仕組みを変える改善」で考えるべき“仕組み”とは それでは改善・改革視点で考えるべき“仕組み”とはどのようなものなのか。誰がやっても同じように効率的に仕事ができる標準化、PDCAサイクルが回る日常管理など大切な仕組みは数あるわけだが、今回特に触れたいのが短リードタイムで仕事を流す仕組みの重要性である。なぜなら、有限の資源の中で受注~出荷までの期間(リードタイム)をいかに早くスムーズに流していくかは、多くの企業が課題としている収益性の改善に大きく寄与するものだからである。 断的な全体最適視点の改善) 囲の中で起こる変動に対して、最大限のパフォーマンスを臨機応変に発揮できる管理改善) 大きく超える変化を予測し、中長期視点で生産体制を変更できる管理改善) 要件を見てみると、これらの根幹にあるのは“管理(力)”である。製造業、さらに工場レベルを対象 にすれば、“生産管理(力)”ということになる。すなわち「仕組みを変える改善」が対象とする “仕組み”とは、極めて“生産管理”そのものズバリなのである(図1)。

|

|

そして、上記の要件に共通するもう1つ重要ポイントとなるキーワードが、“変化対応力”である。変化対応力であるから、もちろん対応スピードも力として求められる。生産管理の改善の中には、管理そのものの効率化、あるいは精度向上などの取り組みもあるのだが、最も重要視されるべきは変化をいかにコントロールしていくかという点である。また、短リードタイムで仕事を流すということは、まさに変化対応力を向上させることに他ならない。それにも関わらず多くの企業や工場は、変化に着眼して洞察し、ポイントを押さえて仕組み化するという取り組みが不足している。 |

| 日刊工業新聞社刊「工場管理」2016 VOL.62 No.3 掲載記事に加筆訂正 株式会社アステックコンサルティング |