第58回 「食品メーカーの生産性革命!」

| 第3回目の今回は、食品メーカーの生産性革命を実現するための具体的な改善活動の推進方法について説明します。 特に、食品メーカーの生産性を飛躍的に向上させるためには3軸改善という手法が最適ですと前回説明をしましたが、今回は、その中で、生産管理改善、製造現場改善、教育・意識改善の具体的な取組内容について説明をします 。 |

|

|---|

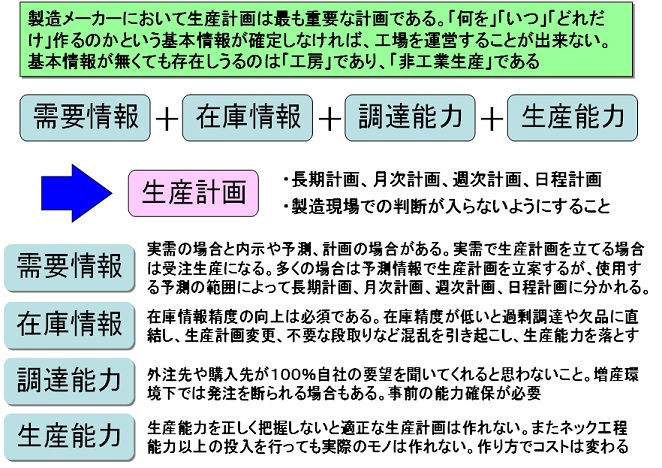

生産性=OUTPUT/INPUT=生産量(受注量)/労働時間(出勤時間)で表されます。 従って生産性をコントロールするためには、分子である生産量と分母である労働時間をコントロールすることが必要です。 生産量は、シフト変更や労働時間指示変更が可能なタイミングで確定させることが必要です。労働時間については、生産量が確定し全体の必要工数を把握したら、必要工数に出勤シフトを合わせ込むか、出勤シフトに合わせた生産計画を立案します。これにより生産性をコントロールすることができます。つまり、生産性は、生産計画を立てた時点で決まっていると言うことになります。 また、従来型の各部署の積上げ式の必要人員算出から工場全体総枠人員管理式の必要人員の管理に発想の転換が必要です。 食品メーカーの生産計画は、負荷に対する投入工数のコントロール機能を強化し、目標生産性を達成できるような長期計画、月次計画、週次計画、日程計画という生産計画体系の構築を行います。 長期計画は総枠で人員を管理し、月次計画~週次計画で部署別、ライン別で範囲を絞っていき、最終“分”レベルで管理をしていきます。 精度の良い生産計画を立てるためには、精度の良い需要情報、在庫情報、調達能力、生産能力の4つの情報が必要です 。 |

|

| 精度の良い需要情報を得るためには、営業に要請するだけではなく、自分達で変化のパターンを掴み、実需を考慮して生産計画に反映して推移を管理することが必要です。待ちの姿勢だけではなく、「自分の職場は自分で守る」積極的な取組が重要です。 |

|

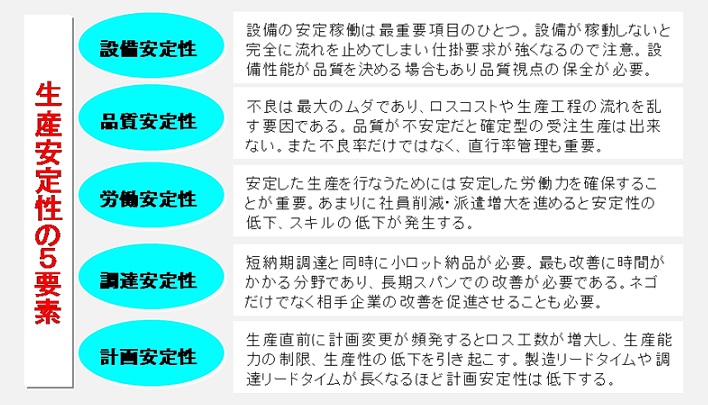

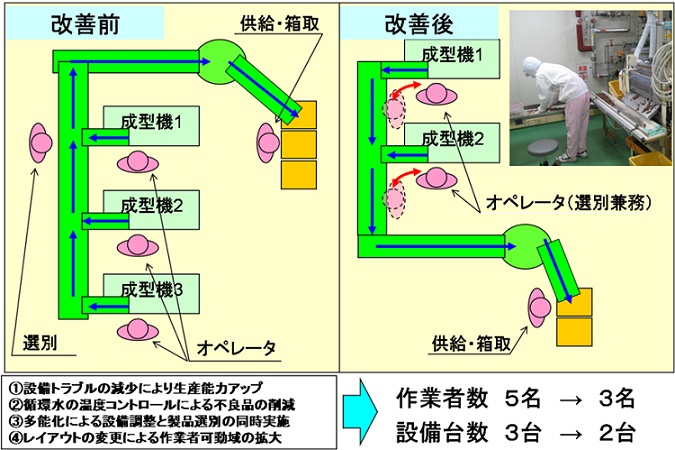

製造現場改善の取組みは生産計画通りに生産ができる生産体制を構築することが目的で、大きく分けて2つの取組み項目があります。 1つ目は製造現場の管理系の改善で、製造現場に出す「生産指示」の徹底と計画の進捗管理、異常の早期是正の仕組み作りを目指していきます。モノの流れを中心とした管理全般が対象範囲であり、在庫ポイントの削減や生産指示方法の改善、進捗遅れや異常発生に対する改善や早期是正の仕組み作りを行っていきます。また生産管理と現場管理の業務分担の明確化を図り、複数の指示命令系統が発生しないようにしていきます。 2つ目はいわゆる現場改善であり、生産性向上や在庫削減、生産上のトラブル排除など具体的な改善活動を行っていきます。どんなに立派な計画を作っても、品質や設備のトラブルでラインが止まってしまったら何にもならないため、緻密な生産指示に対応できるような生産体質作りが最終的な目的です。この部分の成功が3軸改善全体の成功に大きな影響を与えるため、非常に重要な取組みです。 品質安定性、設備安定性、労働安定性の3つの生産安定性改善と少人化生産体制作りを目指した生産性向上改善の取組みを推進します。 |

|

|

|

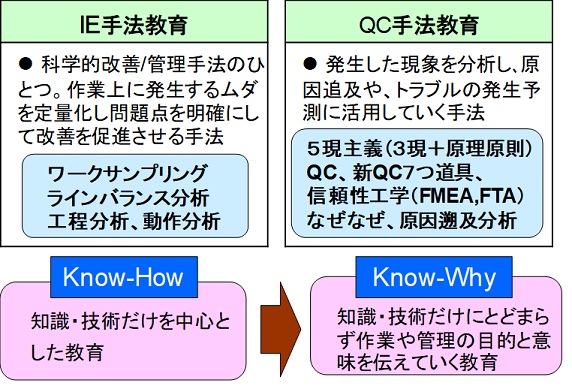

改善活動を行うに当たって改善知識・技術は不可欠のものであり、正しい改善手法や判断基準を学ぶことにより従来は見えなかったような問題点も見えるようになってきますし、問題の解決も早く、的確に行っていくことが出来るようになります。但し、全てを学ぶのには非常に多くの時間と労力が掛かるので、実際の改善推進時に必要な考え方や手法を選択して効率よく教育を行っていくことが必要です(正しいやり方を学ぶ方が結局は早道です)。また、知識・技能だけを中心としたKnow-Howの教育だけではなく、知識・技術だけにとどまらず作業や管理の目的と意味を伝えていくKnow-Whyの教育が重要です。 |

|

|

百貨店向け洋菓子の製造・販売をしている洋菓子メーカーの取り組みのコンサルティング事例を説明します。 百貨店はスーパーやコンビニの影響で店舗数が減少、売場も縮小しており、納入価格引下げの厳しい要求を受けていました。また、会社の状況としては、季節変動の生産量に合わせた人員管理が弱い生産管理と、設備停止などあらゆる問題を人員と休日出勤で穴埋めする製造という課題がありました。そこで、それらの体質改善を図るべく、3軸改善の取組みを推進しました。 生産管理改善では、生産性の見える化、3日間固定の生産計画、時間軸(分単位)での生産指示、工場全体での人員コントロール、多能工化によるフレキシブルな応援体制の構築などの取組みを推進しました。 製造現場改善は、設備保全改善と小集団による現場改善に取組みました。 設備保全改善では、チョコ停・ドカ停を削減するため、設備保全体制の見直し、改善を図りました。小集団による改善活動は、人員の削減と生産能力向上に重点を置いた取組みを推進しました。 教育・意識改善では、ムダとは何か、IE手法、チョコ停改善、設備保全、管理職の役割などの座学を行いました。 これらの取組みにより、1年間で労働生産性が27%向上し、46名の人員削減(283名→237名)という成果が出ました。また、この改善取組みにより、工場従業員の改善に対する意識が変わり、ムダ作業を減らして付加価値作業を増やすという土壌ができました。 このように3軸改善は食品メーカーの生産性を大きく向上させる有効な手法です。また、工場の体質が変わることで、これからも改善し続ける工場を作り、自ら考えて行動する人財を育てるために最適な改善手法です。 |

以上3回にわたって食品メーカーの生産性を大幅に上げる取組みの推進方法を解説してきました。参考になりましたでしょうか。 |

| 株式会社アステックコンサルティング コンサルティング本部 コンサルタント 松山 和人 |