第5回 「設計によるコストダウン」

|

|---|

| 製造原価を下げていく場合には、今まで述べてきた労務費を中心とした製造費のコスト低減(生産性向上、見えないコスト低減)に加えて、材料費のコスト低減も非常に重要なポイントになります。実際に材料費のコスト水準を決めているのは設計ですから、設計のやり方自体を変えることによってコストを下げていかねばならないのです。 実際に設計によるコストダウンを行っていく場合には、以下の視点での改善が必要になってきます。

このうち直接的に材料費を引き下げるコストダウンについてはVEなどの手法が有名で多くの書籍も出ていますから今回は割愛させていただき、仕組みを対象にしたコストダウンの説明を行っていきます。 |

|

設計の仕組みを変えてコストダウンを実施していく場合に大切なのは、以下のポイントになります。

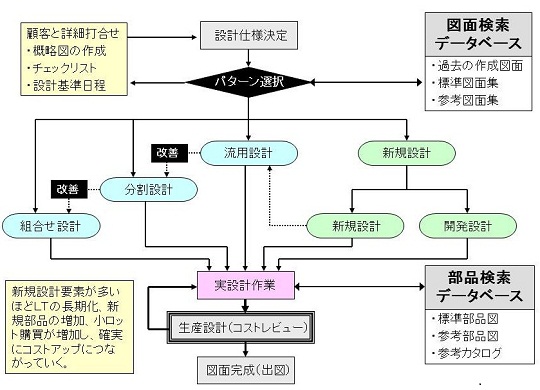

これらの課題を実行していくためには、まず設計パターン選択の仕組みを作ることが必要になります。設計パターン選択とは出来るだけ新図作成や新規部品の使用を抑えてムダなコストが発生するのを防止するとともに、設計リードタイムを短縮し検図やコスト検証を確実に実行できる時間的余裕を持つためのものと言うことが出来ます。 具体的な設計パターンとしては以下の5つがあります。

以上が設計の基本パターンですが、一般的に新規設計度が高いほどリードタイムは長くなるし、コストも高くなる傾向が出てきますから出来るだけ新規設計部分を減らしていくことが必要なのです。(但しVEや新技術等で大きくコストを下げる場合の新規設計は除く) |

| ■ 設計パターン選択の仕組み |

|

|

| 設計によるコストアップを防止するためには、設計パターンの選択ミスを起こさせないことが必要です。例えば本来「流用設計」で済むはずのものが「新規設計」を行うことによって余分な時間やコストが発生することを防がねばならないのです。通常設計者は顧客要求機能を満たすために本能的に色々と新規設計を行いがちですから(コストよりも機能重視の傾向がある)、図にあるように受注を受けた段階でどのパターンで設計を行うかを決めていく仕組みを作ることがコスト低減に大きな効果を発揮するのです。 この設計パターン選択の仕組みを作るためには、自社の設計パターンを明確にした後にどのパターンまでを目指していくかを決めていかねばなりません。通常の場合は流用設計まではすぐに対応できるのですが、分割設計を行う場合には基本部分と付属部分を明確に切り分けることが必要ですし、組合せ設計の場合は構造上の各機能部分をユニット化、モジュール化していく必要がありますから、到達目標を決めた上で改善を実行すべきなのです。実際に行っていくと解ると思いますが、基本部分と付属部分の切り分けは結構難しいもので明確な設計意図(設計基本思想)を持っていないと進みませんから、担当者任せではなく設計部門長や経営トップの強い関与が不可欠なのです。 |

| 日刊工業新聞社刊「工場管理」2011 VOL.56 No.3 掲載記事に加筆訂正 株式会社アステックコンサルティング 代表取締役社長 岩室 宏 |