第76回 生産管理システムを活かした改善

理想に合わせた生産管理システムの構築 |

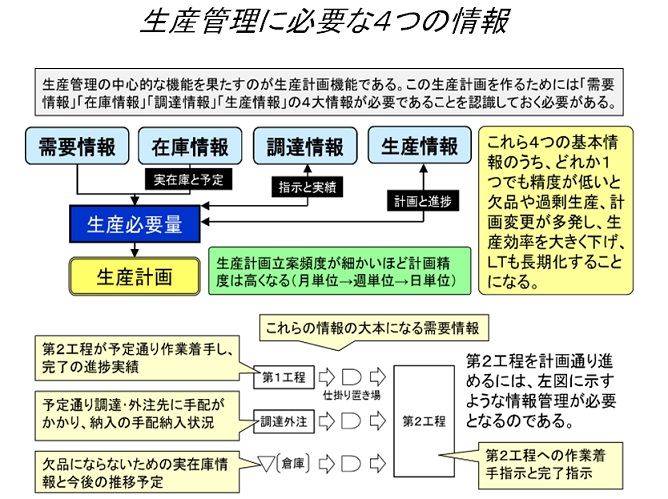

前回のコラムでは、ものづくりの現場で生産管理システムが使いこなせない問題点について説明してきました。では、どのようにして理想に合わせた生産管理システムを構築していくかというと、まずは、4つの基本情報が必要となります。需要情報・在庫情報・調達情報・生産情報、この4つの情報のうち、どれか1つでも精度が低いと、欠品や過剰生産、生産計画変更が発生し、生産効率を大きく下げることになります。 |

|

|

|---|

4つの基本情報をもとに生産計画を立案する上でポイントとなるのが基準日程型管理の考え方です。基準日程では生産のコンセプトを決めていきます。この段階で現場の実態に合わせて、細かい検討をしながらコンセプトを考えてしまうと、システムが複雑になってしまうため、コンサルティングの活動では可能な限りシンプルに捉えて、モノと情報の流れを構想していきます。そのため、基準日程を検討する際は、とにかく安定して全体を流すことを最優先します。1つの工程だけを見たらリードタイムが伸びたり、生産性が低下する場合も考えられますが、全体の流れで見た時のリードタイムや管理方法を考えつつ構想を進めていきます。この時、一品受注型の生産などでは、生産部門だけを管理するのではなく、営業・設計といった情報の流れを含めたコンセプトを全体最適思想の下で決定していきます。 |

|

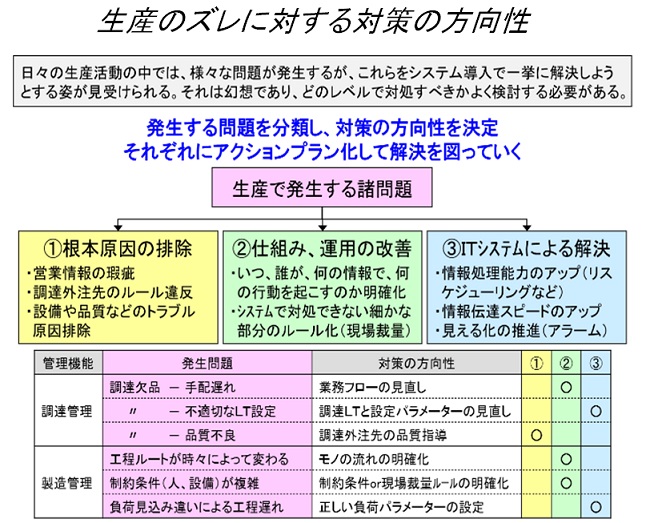

計画を立案したが、その通りにモノが流れない場合が発生します。その際、問題点はたくさんありますが、対策の方向性は大きく3つに分かれます。コンサルティング活動で最初に取り組むべきは“①根本原因の排除”です。不正確な情報の入力や、ルール違反が横行した状態、設備や品質のトラブルが頻発している状態では運用はうまくできません。次に取り組むべきは“②仕組み、運用の改善”です。システムでアウトプットした情報をもとに、いつだれが行動を起こすのか、システムで対処できないような細かな部分をどのようにルール化するのかを決めていきます。最後に残った内容について、“③システムを用いて解決”していきます。全てをシステムに頼るのではなく、発生する問題を分類し、対策の方向性を決定していく必要があります。 |

|

|

計画は立案しているが実績は取っていないといった状態や、実績は取っているが、計画で指示している完了のタイミングと、実績で上げている完了のタイミングが異なっているという状態をよく目にします。ものづくりの現場で正しい生産計画を立案していくには、タイムリーな実績収取は欠かせません。システムを構築する時には、実績収集を行うタイミングや頻度、どのような方法で誰が入力するかを同時に検討する必要があります。また、検討する上では重点管理思考を取り入れることも必要となってきます。多品種少量生産が進む中、全工程で全アイテムを管理していくと作業面でも管理面でも効率が落ちる場合があります。その場合は複数工程やアイテムをまとめて管理し、実績を上げることで、管理ポイントを減らし、効率的に管理を行っていきます。 |

|

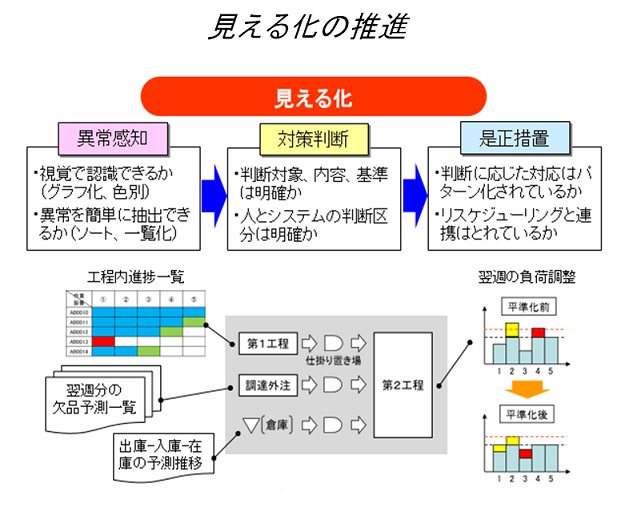

コンサルティング活動ではシステムを用いて立案した計画や、実績収集した結果などは、見える化を行い、様々な人が見えるようにグラフ化していきます。どのような情報を見える化するかは、見える化をしてどのようなアクションを取っていくのかを考える必要があります。ものづくりの現場での見える化の目的は“見える”だけではなく、“見える”ことにより異常を感知し、対策を判断し、是正処置をとっていくことです。生産をしていく上で必要なアクションを検討し、見える化が必要な項目を抽出していきます。 |

|

今回は、システムを構築する構想フェーズで必要な手法や考え方について説明を行いました。上手くシステムを活用していくには、いかに構想フェーズで具体的な活用方法をイメージできるかが重要なポイントとなります。 |

| 株式会社アステックコンサルティング コンサルティング本部 シニアコンサルタント 川津 武史 |