第102回 新製品の企画開発の進め方

経営課題の抽出

|

1.産業構造の変化が進んでいる 1.産業構造の変化が進んでいる

|

皆さんは業務多忙の中で、産業構造の変化に対して気づきにくいと思いますが、時代は徐々に産業構造の変化が進んでいます。現代は第4次産業革命が始まっており、ロボット工学、人工知能 (AI) 、ブロックチェーン、ナノテクノロジー、生物工学、モノのインターネット (IoT) 、3Dプリンター、自動運転車などの多岐に渡る分野においての新興の技術革新が進んでいます。これらの変化の広さと深さは家庭のみならず企業における生産、販売、技術、管理の全システムの変革を告げるものであります。さらにはICTの発展やコロナによる日常生活の変化も加わり、社会構造自体がが大きく変化して今までの当り前が当たり前で無い時代になってきています。企業においても今まで売れていたものが急に売れなくなる危険性は高いです。

車や時計、宝飾品、ブランド品などといったものに対する価値観は過去のものになり、各自がそれぞれ気に入ったもの(各自の価値観)に投資を行う形になる。それはつまり興味の対象が千差万別化し、衆人が認めるところの価値が希薄になるということです。例えば車はかつてステイタスを表すものでもありましたが、今後はただの移動手段になり(例えば市バスにブランドは求めない)、同様にブランド品に対する価値観も変わってきます。所有するという価値観の対象が物から情報へ転換していく(物理的な本→電子データ:書棚は不要)。形状ではなく、本来の機能を求める傾向が強くなると逆に自らの価値観に合致するものには多額の費用を出しても所有しようという動きも出てきます。その結果一般的な消費財は2極化することになります。

企業においても所有するのはコア技術だけ、それ以外は外部を使うという選択が増えて来るでしょう(例:EMS)。また、生産者と消費者が直接つながる事により、今までに無い新しい要求にもすぐに対応する柔軟性が求められるようになっていきます(組合せる力が必要)。

価値観の転換に伴う「利用」(シェアリング)の増加は、構造的なムダ排除につながるため、結果的に生産量の減少につながり、今まで個人所有を前提としていた商品(高額品)を作っていた企業は大きく生産量が減少することになります。例えばアメリカの事例であるがカーシェア車が1台増えると自家用車が15台減るそうです。

|

2.生き残るためには新製品開発が不可欠 2.生き残るためには新製品開発が不可欠

|

所有から利用への意識変革が進むと、ものづくりメーカーは「設備を作る」企業から「機能」を売る企業へ転換する可能性が出て来ます。つまり製造業からサービス業(たとえばコンサル業等)への転換が進んでいくことになるということです。この構造変化は徐々にだが確実に進行していきます。

今後産業構造は確実に変わって来るので、それに向けて企業は「新製品開発力」を磨いておく必要があります。特に急激な変化が予測される業界においては、開発スピードの向上と共に斬新な発想力、新たな技術を使いこなす能力が求められます。

|

3.「何を作るか」が最も重要(企画工程) 3.「何を作るか」が最も重要(企画工程)

|

新製品開発において最も重要なのは「何を作るか」を決めることであります。経営方針や過去の開発の流れを検証しながら、どの市場に、何を、いくらで投入するかを決めることが新商品開発のスタートになる上、成否を決めるポイントです。 |

<ステップ1>現状の正しい認識

① 経営課題の抽出

② 現事業、資源の把握

③ 業界、競合企業の動向把握

<ステップ2>基本コンセプトの作成

④ 基本コンセプトの確認

<ステップ3>アイデア探索

⑤ アイデア発想の実施

⑥ 候補テーマの抽出

<ステップ4>商品開発プランの作成

⑦ 1次フィルターの実施(絞り込み)

⑧ 候補テーマの深耕

⑨ 2次フィルターの実施(絞り込み)

⑩ 新商品企画の作成

4.新製品候補の抽出方法 4.新製品候補の抽出方法

|

商品コンセプトが固まったら、アイデア発想法によりさらに具体的な新製品候補を抽出していきます。まずロジカルに考えてみて、思考がいきづまったら発想の視点を変えてみることも必要です。最終的に抽出した候補の中から開発を進めていくことになるので新製品企画書としてまとめることを想定します。

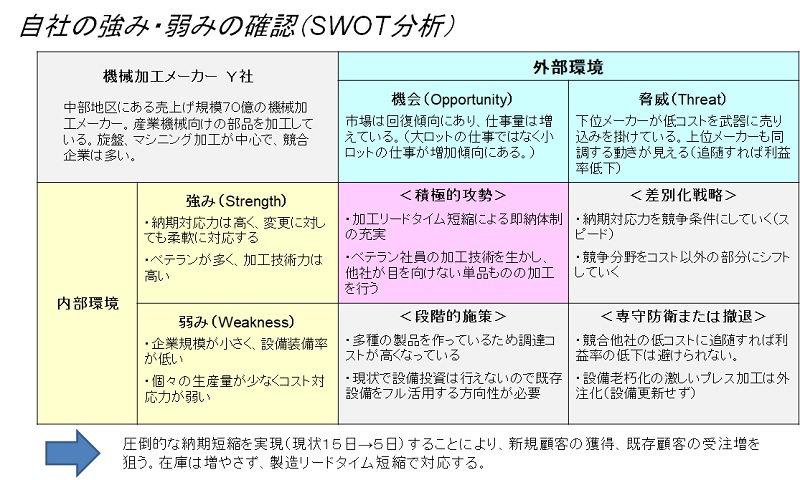

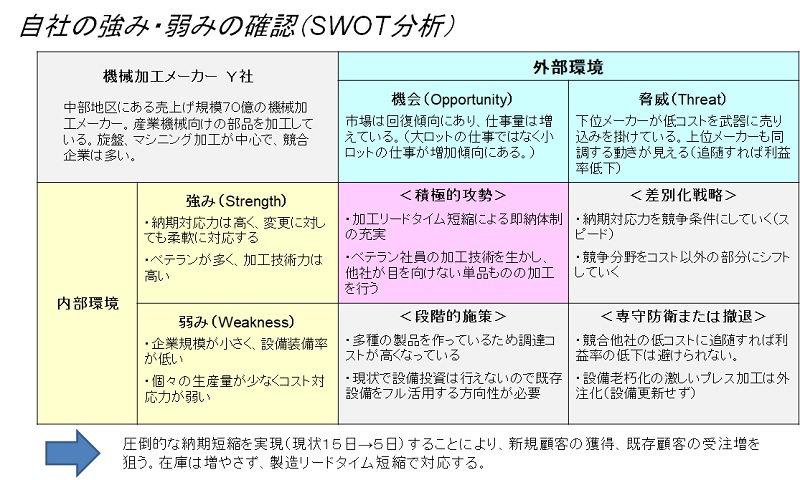

新製品開発を進めていくためには、まず自分の会社の実態を客観的に把握する必要があり、その為には外部環境を正しく理解すると共に、自分の会社の状況を細かく分析して会社が進むべき方向性を明らかにしていくことが重要です。

その分析手法としては、PEST分析、3C分析、5F分析、SWOT分析、PPM分析、経営分析等があります。

次にSWOT分析の事例を示します。

|

|

5.ヒット要素を洗い出す 5.ヒット要素を洗い出す

|

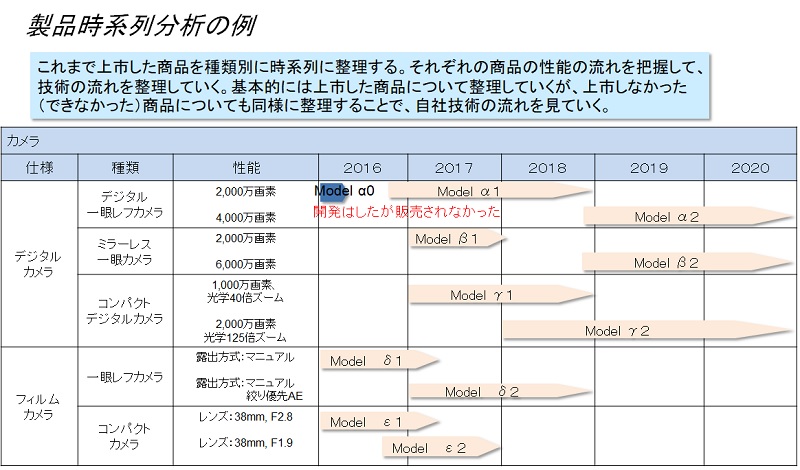

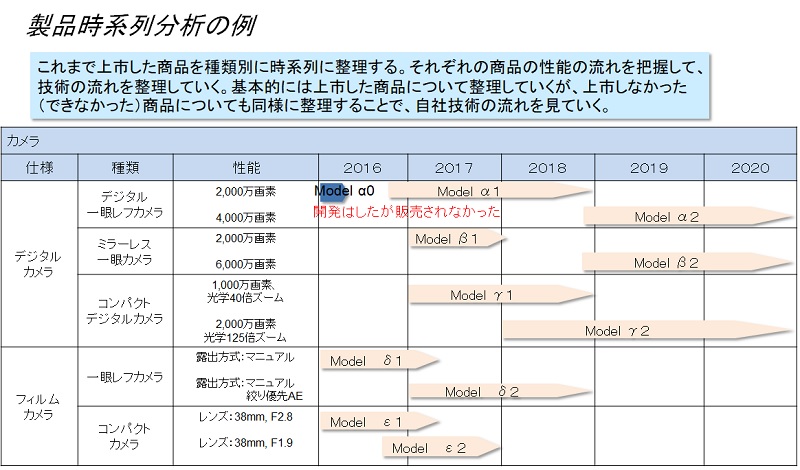

次に現事業の把握方法として、ヒット商品の洗い出しがあります。上市した商品を整理する場合、売れなかったものを並べても意味がなく、売れたものを並べてその成功要素を把握し、新製品開発に生かしていくことが重要です。さらには技術者の自己満足で商品開発を行い、市場ニーズに合わないもの上市しないように注意すべきであります。

製品時系列分析の例としては、下記のようにそれぞれの商品の性能と技術の流れを整理して、自社技術の流れを見ていくことが重要です。

|

|

6.新製品開発における3つの要素 6.新製品開発における3つの要素

|

新製品開発においては「顧客」「技術」「商品」の3つの要素が基本ファクターである。

通常の新製品開発ではこれらの技術要素の1つを変える形で実施する。

2つ以上の要素を同時に変える場合には「時間」「投資」が増える上に失敗の確立も高くなる。

以上で、「新製品開発の進め方ステップである経営課題の抽出」につきまして概念的な説明をさせていただきました。次章は開発品の基本コンセプトの作成につきまして、もっと話を掘り下げて進めていきます。

|

株式会社アステックコンサルティング

|

生産革新講座 連載