第56回 「食品メーカーの生産性革命!」

最近は私たちコンサルタントがどこへ行っても食品メーカーの皆様からは、常に人財が不足しているというお話を良く耳にします。募集してもなかなか人が集まらない上に、人財が定着せずに人がやめていくとのことです。また、生産変動が大きく繁閑の差があるため人員対応が難しいという話もあります、そのような中、多品種少量で商品寿命が短いため改善成果が出にくい、生産管理機能が弱く、現場任せの生産になっている等の課題があります。 ここでは、食品メーカーの生産性を大幅に向上させるための具体的な施策について、3回シリーズで解説をしていきます。今回は、食品メーカーの特徴と課題について説明をします。 |

|

|---|

まず、食品メーカーと一言でくくっても、食品メーカーは多種多様な業種の集まりで、大型プラント型の企業から完全手作業の企業まで非常に多くのバリエーションがあります。

|

|

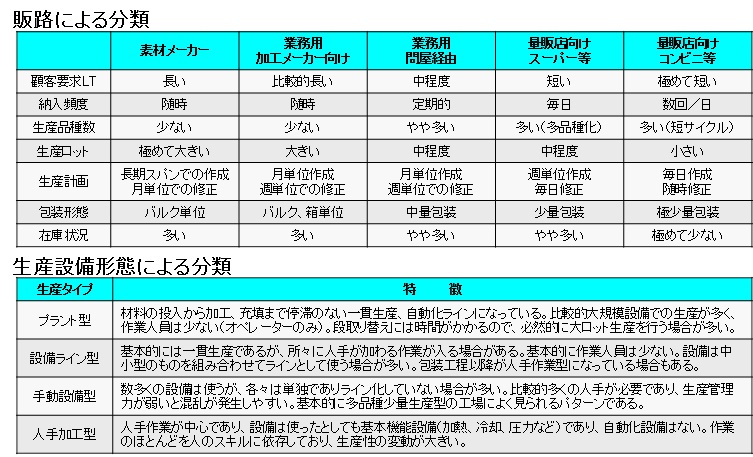

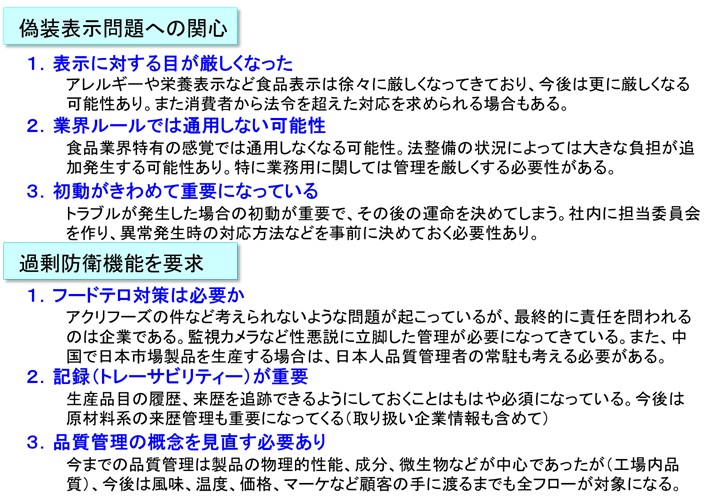

一般的に分類する場合は「製造品目による分類」に加えて「販路による分類」「生産設備形態による分類」があり、各タイプ別に抱えている課題は違います。しかし、共通する特徴が多いのも事実ではないでしょうか。 そのような中、食品メーカーの近年の傾向として、下図のような偽装表示問題への消費者の厳しい目や過剰防衛が必要なほど多くのことが要求されるようになっています。

|

|

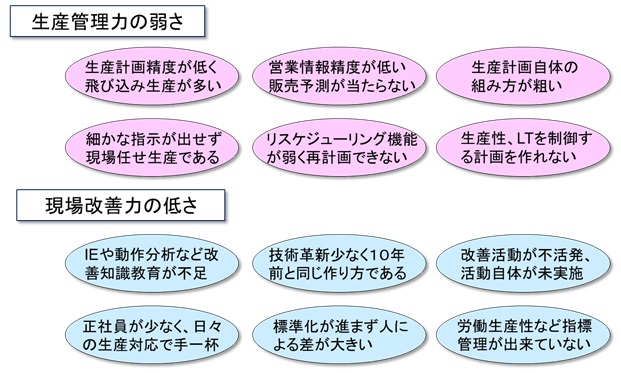

そのような食品メーカーの生産性が上がらないのには理由があります。 ①多品種少量生産であり、製品ライフサイクルも短いため 多品種少量生産になると、個々の生産量が少ないために改善効果が大きく出ません。また製品ライフサイクルが短いとせっかく改善してもその成果が持続しません。個々の製品を対象にした改善には限界があります。

|

|

このような食品メーカーの生産性を上げるにはどのようにすれば良いのでしょうか。次回は、食品メーカーの生産性を上げるための着眼点と改善の進め方について説明をします。 |

| 株式会社アステックコンサルティング コンサルティング本部 コンサルタント 松山 和人 |