第15回 「脱カンバンの生産革新」一気通貫生産方式のすすめ

|

|---|

| 現在の日本は少量多品種生産から更に進んだ変種変量生産の時代だといわれる。たしかに多くの企業では商品品種数が増大すると共にどの商品がどれだけ売れるかは予想がつかない環境下に置かれており、販売予測もあまり有効に機能しない状況である。 また市場の変化に追随するために顧客要求リードタイム(納期)は短期化してきており、商品自体のライフサイクルも短期化してきているため、いわば短納期短寿命時代の様相を呈していると言える。このような時代においては過去の価値観は通用せず新たな価値観を生み出したものだけが勝者になれるわけだが、残念ながらモノ造りの世界においてはいまだ過去の価値観にしばられて、新しい生産システム、自社に最適な生産システムを構築できずに苦労している企業を数多く見かける。 私はその古い価値観の代表的なものとして「プル型生産」「カンバンシステム」があると思っているが、本稿ではその「プル型生産」「カンバンシステム」の問題点と新たな価値観である「一気通貫生産方式」について簡単に説明をしていきたい。 |

|

| プル型生産は言わずと知れたトヨタ生産方式を実現する為の手法であり、後工程の引きにあわせて前工程が生産を開始する生産方式である(後工程引き生産とも言う)。現在はこのプル型生産がモノ造りの理想のように言われているが、果たして本当なのだろうか。残念ながらそれは否であろうと思う。 多くの方がご存知のようにこのプル型生産は成立する為に色々な前提条件がある。その前提条件とはいくつかあるが、代表的なものを上げると (1) 生産の平準化(量の平準化、種類の平準化)が出来ていること (2) 定量在庫を決めて管理することが出来ること (3) ある程度の期間安定的に商品を製造出来ること などが上げられる。しかし現実的には生産の平準化が出来る企業はあまり多くなく、月次や週次の生産変動に悩まされている企業がほとんどである。 つまり前提条件からプル型生産が成り立たない企業が取り組んでもうまく行くはずが無いのである。ではなぜ自動車産業などでこのプル型生産が成り立っているのかを考えると、それは商品としての特性の違いが大きく影響している。自動車などはVE(バリューエンジニアリング)で言うところの魅力機能が非常に強い商品であり、顧客は希望の車が手に入らなければ手に入れられるまで待つのが普通である。今希望の商品が無いからと言って他の自動車を買うことは非常に少ないのである。そのため工場は多少納期を犠牲にしても安定的な工場運営(平準化)を行うことが可能になる。 しかし他の商品ではどうだろうか、顧客を待たせることが出来るだろうか。その答えは明白で待たせることは出来ないのである。そのような行動を取れば間違いなくシェアは低下し赤字に転落してしまうだろう。つまり自社の商品特性を良く考えた上で生産方式を選ばないと、本当の意味の効率的な生産はできないのである。 また(2)の定量在庫を決めて管理するということもなかなか十分に出来ない企業も多い。特に商品ライフサイクルの短い企業や新商品の多い企業では適性在庫量を決めることが難しいし、生産変動が大きい企業では適性量自体が変化してしまうので管理がかなり難しくなり、時として欠品や過剰在庫が発生する事になる。 生産工程が複雑な企業や工程数自体がかなり多いところでは各工程間に不要な在庫が溜まり易く、管理工数が大きくなる傾向がある。このような製造環境におかれた企業はプル型生産自体を成り立たせることは困難になってくるのは明白で、自社の製造環境、商品特性を考慮することなくプル型生産を実施すればトラブルばかりが増加し、収益を上げると言う工場として最も大切な機能が失われる事になるので注意が必要である。 |

|

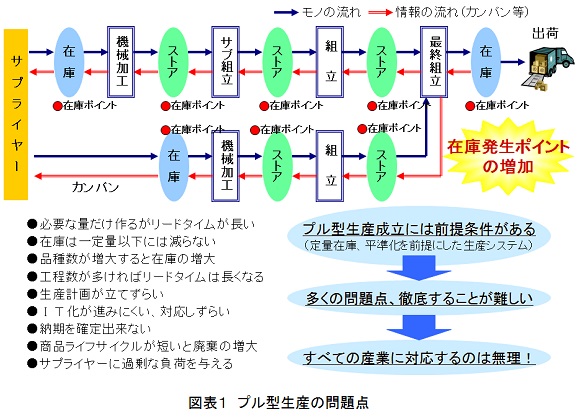

| プル型生産の問題点は色々とあるが、その中で特に大きな問題になるのはリードタイムが長期化することと在庫が一定量以下に減らないということである(図表1)。プル型生産を行っていく場合には工程内に数箇所の在庫置き場(ストア、レイゾウコなど)を持つ必要があるが、工程数の少ない企業や製造品種数の少ない企業、部品点数の少ない企業ではストアの設置場所は少ないため特に問題は発生しないが、製造品種数の多い企業や部品点数の多い企業ではストアの設置場所が大幅に増えるためその在庫量(仕掛り量)は膨大になってくる。 |

|

| また工程数の非常に多いところではストアの設置場所が増加し在庫量が増大するのと同時に製造リードタイムが長期化するので、生産品種の変更などが起こった場合(特急品の発生など)製造中の製品を止めて後から製造した商品を先に流すため停滞が発生しやすく適正な生産管理が行いにくくなる。 その結果各工程間の在庫(ストア)は増加し、やがて工程間の在庫量を前提に生産計画を立てるようになってしまう。一般的にプル型生産を行っている企業では生産管理機能の弱い所が多い。生産管理部門はあってもただの出来高記録係になってしまっているところが多いのである。その理由はプル型生産では後述するカンバンが生産指示を出す事になるので、本来ならば生産管理(生産計画)は不要なため生産管理(生産計画)機能が発達しなかったためと考えられるのである。 在庫に関してはプル型生産を行っている以上必ず発生するが、ここで注意してほしいのはプル型生産を行っている企業ではストアやレイゾウコまたは戦略在庫などという名前を付けた途端に在庫を在庫として認識しなくなることである。 日頃在庫は悪だ、在庫は無くさねばならないと言っている企業がストアという名前を付けた途端に在庫を容認してしまうのである(非常に多い)。このような企業では「在庫は悪だ」という考え(製造業の常識)と「プル型生産ではストアが必要」という考え(製造業の常識)が自己矛盾を起こしており、冷静に事実を判断出来なくなっているのである。 実際にプル型生産を指導しているコンサルタントの中には「在庫は悪だ」「ストアは必要」、「プル型生産ではリードタイムは長くなるがリードタイム短縮は不可欠」という2重の自己矛盾を抱えて指導を行っている方もいるのである。(その場合は矛盾を悟られないように高圧的な言動になる) リードタイムに関してはプル型生産を行えば必ず長期化する。プル型生産の場合生産着手情報は後工程から流れてくるわけで、ストアから引かれた分だけ補充生産を行うと言うのが基本である。そのため引かれなかったものはストア内に滞留する事になるが、1日当たりの生産品種数はストア内に存在する在庫品種数に比べて圧倒的に少ないため、流れていく品種数よりは停滞している品種数の方が多いのである。 つまりプル型生産を行っている以上は停滞が必ず発生し、リードタイムは長期化していくのである。よくプル型生産を行ってリードタイムを短縮しようとする企業があるが、根本的にこの生産方式ではリードタイム短縮は出来ないため成果は上がらない。そのため最終組立工程だけのリードタイムを短縮してお茶を濁している例が多い。 以上プル型生産の問題点を述べてきたが、プル型生産も良いところはある。それはプル型生産の生まれた時期を考えれば理解できると思うが、プル型生産が広まった昭和50年代、60年代の生産方式はほとんどの企業が押し込み型の生産方式で、大量生産が前提であり商品のライフサイクルも長かった。つまり数ヵ月分の在庫を持って対応することが当たり前で、その中で小ロット生産や定量在庫(数週間分)で運営できるプル型生産は非常に魅力的な生産方式であったと思うし、実際に大きな成果が出たのではないかと思う。 しかし、それはあくまで昔ながらの押し込み生産に対して優位性が高かったということであり、現代のような高度情報化、極めて短い納期、短ライフサイクル時代において求められるレベルに対しては逆にマイナスに作用する可能性が高い。 |

|

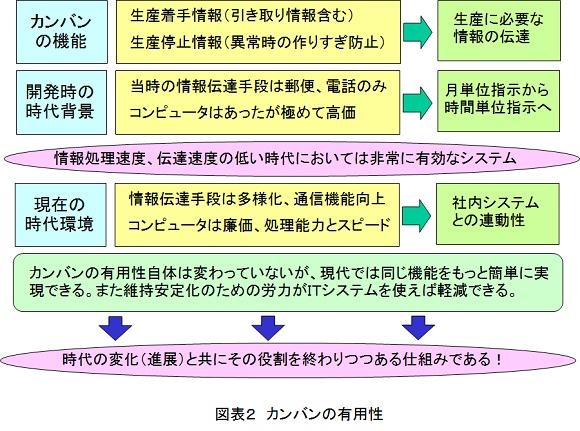

| 多くの方が知っているようにカンバンはプル型生産における情報伝達の手段として考えられたものである。カンバンの主たる機能は「生産着手情報の伝達」「生産停止情報の伝達」の2つであり、初期は紙ベース、その後は電子データレベルで伝達されている。通常プル型生産では異常発生時の作りすぎを徹底的に防止するために生産停止情報に力を注がれる場合が多い。 しかしこの2つの機能はカンバンでしか伝えられないものではなく、現代ではERPシステムやスケジューラーによって簡単に伝えられるものである。特に最近のITシステムでは「いつ」「どの工程で」「何を」「どれだけ作られたか」など生産情報をリアルタイムで捕まえることが出来るため、カンバンを使わなくとも「生産着手情報」「生産停止情報」は確実に伝えられるのである。 ただカンバンにも有用な部分、時代があったのも事実である。カンバンの発生経緯を考えるとよく解るが、開発された当時はパソコンやFAX、携帯電話などもなく、情報伝達手段がかなり限定されていたのは事実である。そういう環境下においてカンバンは開発されたが、その当時においては非常に革新的な技術であったと思う。カンバンを通じて他工程や外注先に生産情報が確実に伝わるわけだから非常に便利なツールであったと思われる。 ただそれを現在の環境で考えてみるとどうであろうか。情報通信の手段は数多くあるし、EDIやERPなどの情報システムも発達し、各工程に対する指示や進捗管理、サプライヤーに対する納入指示など簡単に出来る時代になっているのである。これらの事から考えるとカンバンは非常に有用な生産管理ツールであったが、時代と共にその役割は終わりつつある仕組みと言えるのではないだろうか(図表2)。 |

|

| 日本インダストリアル・エンジニアリング協会 発行 「IEレビュー」 VOL.46 No.2 掲載記事に加筆訂正 株式会社アステックコンサルティング 代表取締役社長 岩室 宏 |