今回は製造業における新商品開発に活用できる代表的なツールについて、ご紹介いたします。

|

1.QFDで要求品質を明確にする 1.QFDで要求品質を明確にする

|

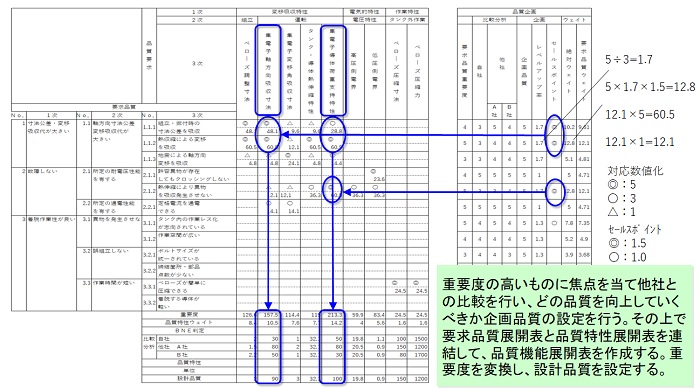

品質機能展開(Quality Function Deployment)は顧客の要求を代用特性(品質特性)に変換し、完成品の設計品質を定め、これを各機能部品の品質、更には個々の部品の品質や工程の要素に至るまで、これらの間の関係を系統的に展開していく方法です。大きく4つのステップで進めていきます。

|

1) 原始データからのシーン展開及び要求品質の抽出

市場に受け入れられる商品を開発するために、顧客の声(VOC)を集める。原始情報として顧客の要求、クレームなどすべての情報を集めて記載する。この原始データから潜在的要素を引出すために、シーンを想定して要求品質を抽出する

2) 要求品質展開表の作成

抽出された要求品質を似たもの同士を寄せてグルーピングする。これらを統括するものがあればそのグループの代表とする。これらのグループをさらに統括するものを見つけていく。これらを分類し1次、2次、3次と整理して階層構造をもった要求品質展開表を作成する。

3) 品質特性展開表の作成

顧客志向の立場に立って企画品質を設定する。要求品質から品質特性を抽出していく。

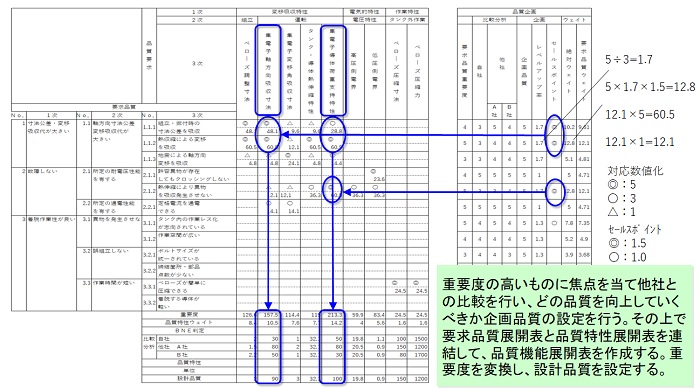

4) 品質機能展開表の作成

要求品質展開表と品質特性展開表を連結して、品質機能展開表を作成する。重要度の変換を行い、設計品質を設定する。

|

|

2.TRIZによるアイデア創出 2.TRIZによるアイデア創出

|

TRIZとはロシア生まれの言葉で「発明的問題解決理論」という意味のロシア語を英語で表記した頭文字をとったものです。旧ソ連海軍の特許審査官であったゲンリッヒ・アルトシュラーが様々な特許を調べるうちに発見した一連の発明法則のことです。

|

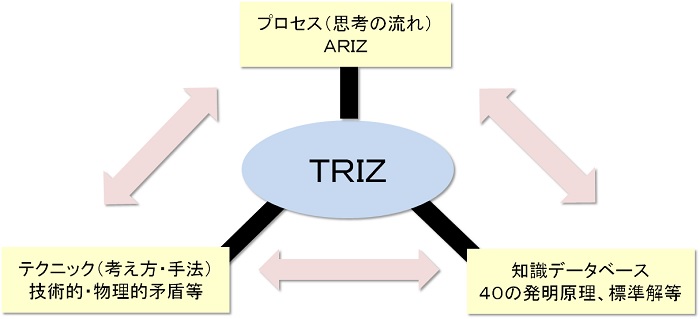

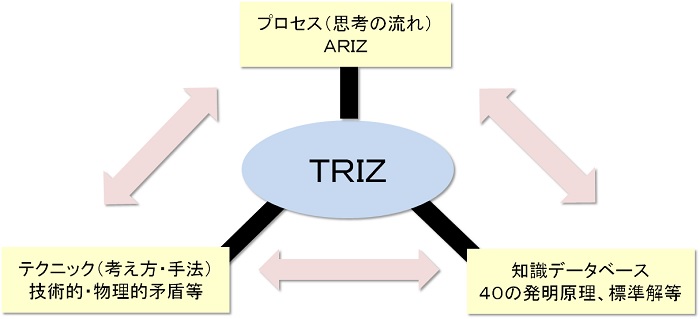

1) TRIZの体系

TRIZはどのような手順で何をどう判断し考えを進めていくかというプロセスと問題解決の各場面でどう考えたらよいかをガイドするテクニックと、自然科学の知識や問題解決のパターン等を体系立てて整理した知識データベースから成り立っています。

|

|

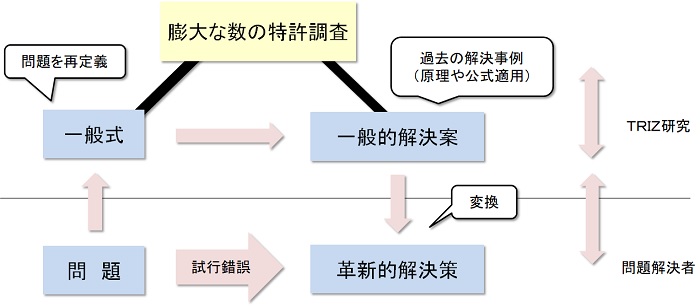

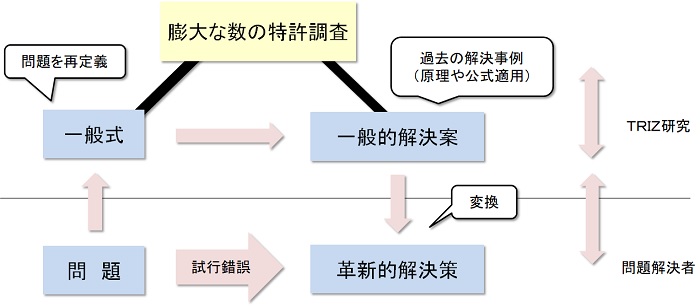

2) TRIZの構造:類比(アナロジー)思考

問題や課題に直面した場合、その解決方法を得ようとするとき過去の経験や知識をそのまま活用しようとする場合が多いですが、経験やスキルの差で成果が大きく異なります。TRIZでは異質の事象間の共通性を利用して問題解決を図っていきます。課題とその解決の側面から共通性を見つけ、問題解決を図ります。

|

|

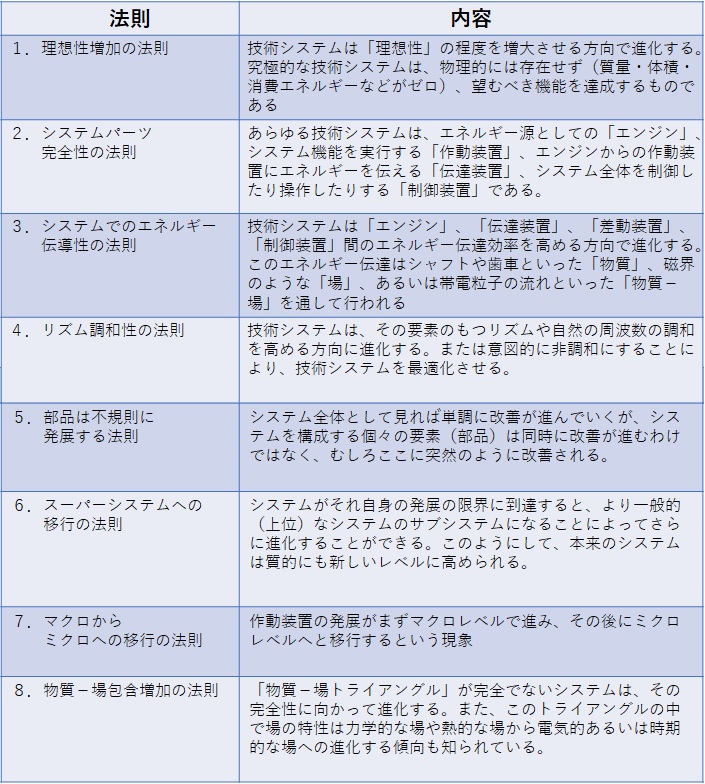

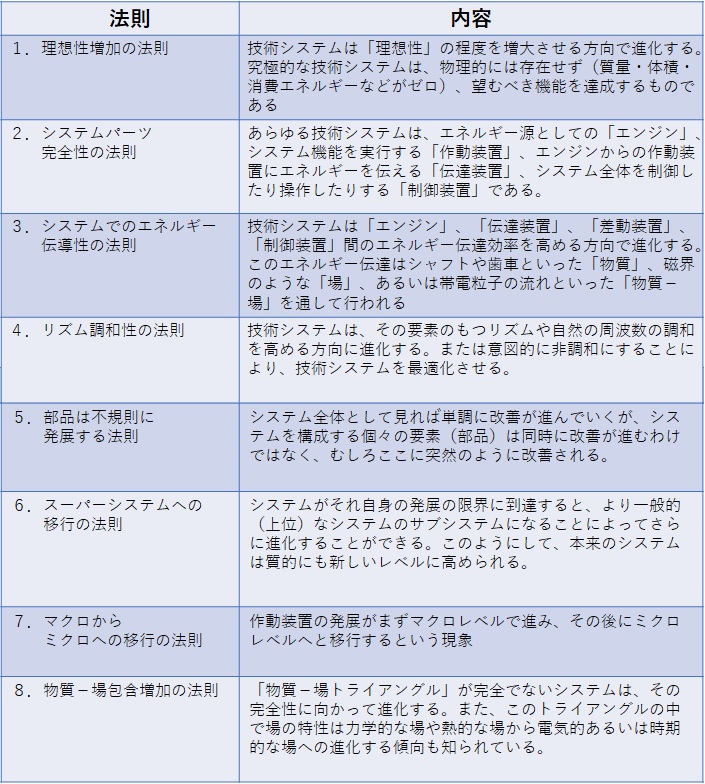

3) 技術システム進化のパターン

技術システムはランダムに発展しているわけではなく、一定のパターンに従って進化しています。この法則に基づきシステマティックに取組むことで、目標を達成可能となります。アルトシュラーの提唱する8つの技術システムの進化のパターンを紹介します。

|

|

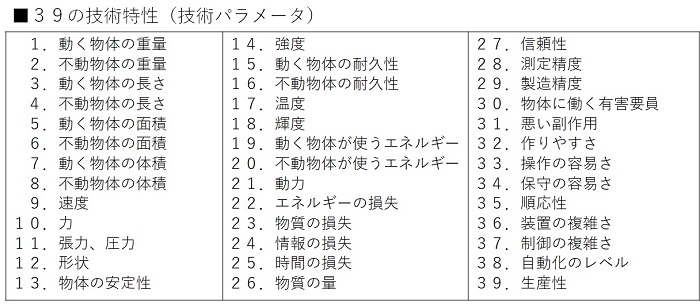

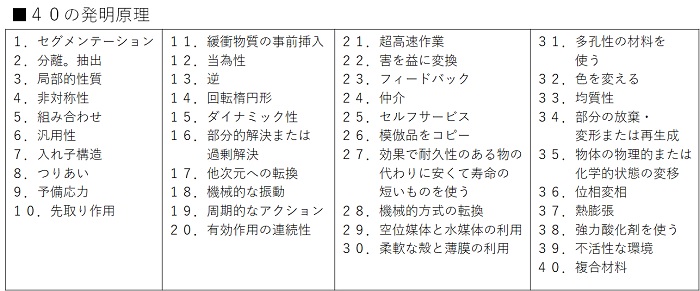

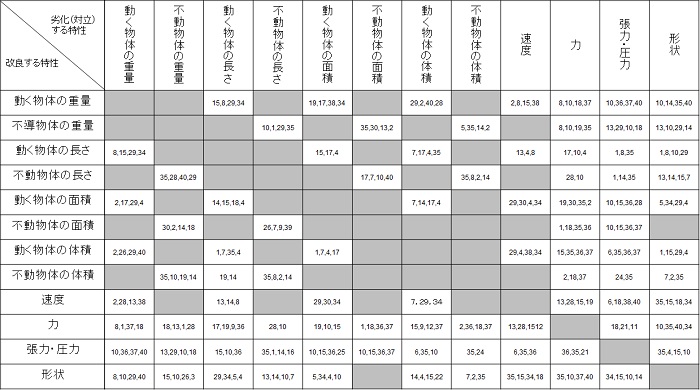

4) 技術的矛盾の解決

ある技術パラメータを改良しようとすると、別の技術特性が悪化・劣化するという状況は開発や設計の現場で日常的に発生します。TRIZではこうした技術用の矛盾を無理なく解決するための手法として40の発明原理と技術的矛盾マトリックスを開発しています。

|

■ステップ1:技術的矛盾の状況把握

問題解決の基本原則として、テーマの実態を正しく把握することが必要。問題の正しい認識と把握が的確な解決策を導く出発点となる。技術的矛盾を引き起こしている現状を正確に把握し、解決すべき視点を明確にする。

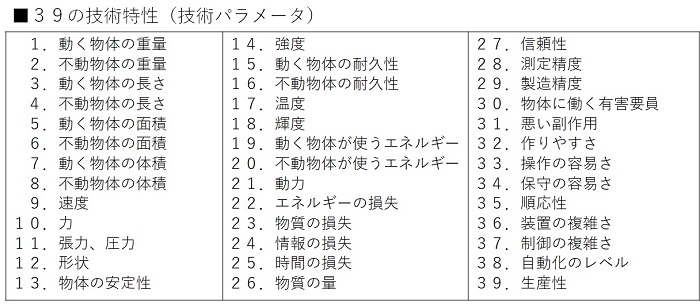

■ステップ2:技術的矛盾を引き起こす技術特性の設定

技術的矛盾の状況を把握した後、技術的矛盾を引き起こす2つの技術特性(技術パラメータ)について検討する。

|

|

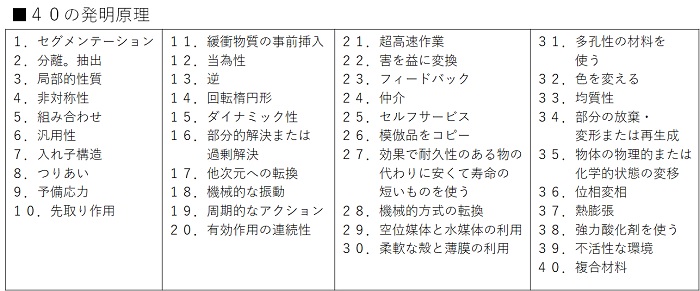

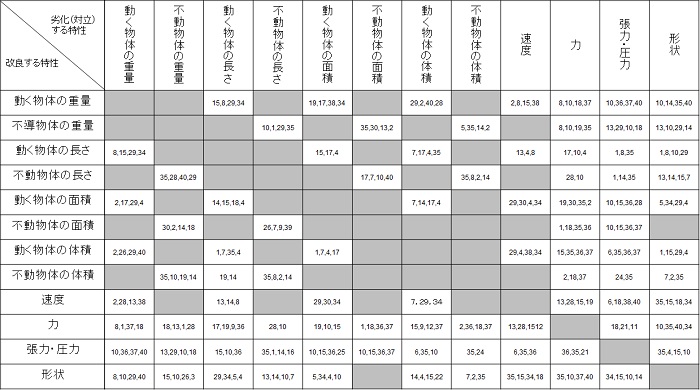

■ステップ3:技術的矛盾マトリックスによる発明原理の把握

2つの技術特性の矛盾関係を浮き彫りにするために、技術的矛盾マトリックスにおいて矛盾する2つの技術特性を縦軸と横軸に配置する。縦軸と横軸が交差する枠には、技術的矛盾を解決するためのヒントになる発明原理(40の発明原理)の番号が記述されている。枠の中に示された発明原理を記述された順に従ってアイデアを発想していけば妥協のない解決案を獲得できる可能性が高まる。

|

|

■ステップ4:40の発明原理にもとづくアイデアの発想

発明原理や解説を正しく理解して、これらをヒントに技術的矛盾を解説するアイデアを発想する。

|

|

以上、QFDとTRIZについてご紹介いたしました。次回は品質と性能を確保し、新商品開発の手戻りを防止するFMEAを中心に説明致します。ものづくりにおいて、フロントローディングを徹底して問題を未然防止することは極めて重要です。

|

株式会社アステックコンサルティング

コンサルティング本部 コンサルタント 前田 俊秀

|