第7回 「一気通貫生産方式の基本的な考え方」

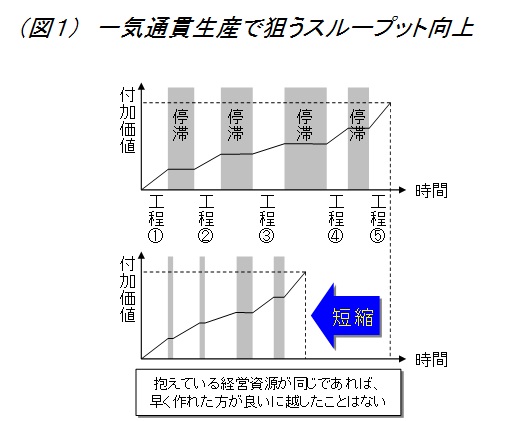

| 一気通貫生産方式は、多品種少量生産の進展や商品ライフサイクルの短期化に伴い、短納期化(リードタイム短縮)の市場ニーズが強まっている時代背景の中で生まれた生産方式である。従って、短リードタイムでの生産を実現するための生産方式であり、“時間を付加価値に変える”、“スピードを競争力にする”ことに対して、どこまでも追求していくための生産方式と言うことができる。しかし、一気通貫生産方式では、リードタイム短縮だけを目的としているわけではない。短リードタイム生産を実現していくためには、さまざまな阻害要因を排除しなければならず、例えば実現の過程で直接部門だけにとどまらない生産性の向上や品質の向上などに取り組むことになる。 従って、一気通貫生産方式を実現するということは、会社、工場全体レベルで総合的な生産管理力の向上、場合によっては経営管理にまで踏み込んだ抜本的な改革を成し遂げることであると言っても過言ではない。 それでは、なぜリードタイム短縮を最も重要なアプローチに位置づけているかと言うと、最終的には“スループットの向上”を図りたいのである(図1)。世の中にはこれまでにもさまざまな生産方式や考え方が提唱されているが、突き詰めてみると“スループットの向上”は共通的な命題となっている。そのような点では一気通貫生産方式もスループット向上を重要な課題として捉えた考え方なのであるが、大きな違いはリードタイム短縮というテーマに単刀直入に切り込み、この本質とも言える原理・原則の部分を強烈に意識した生産方式なのである。 以上のように経営課題の解決にも切り込んでいく一気通貫生産方式であるが、導入にあたってはもちろん会社ごとに経営課題やそれらの重要度が異なるため、力点の置くところも異なってくる。しかし、根幹にある価値観や基本的に指向する方向性、考え方は共通的である。ここでは一気通貫生産方式の基本的な考え方についてポイントを絞りながら述べていく。 |

|

|

|---|

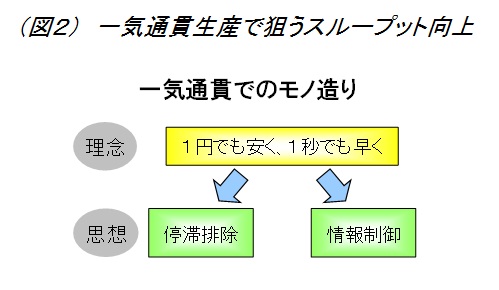

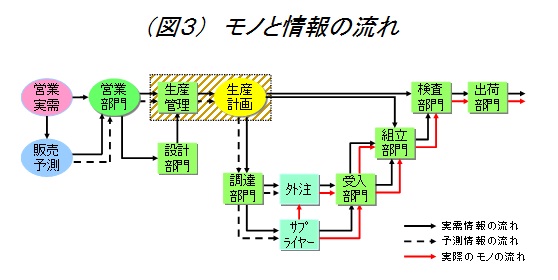

| 一気通貫生産方式はスループット向上を強く意識した生産方式であると述べたように、その基本理念は『1円でも安く、1秒でも早く』である(図2参照)。そして、それを実現するための基本思想は大きく2つ、『停滞排除』と『情報制御』がある。 『停滞排除』とは、徹底して停滞時間を排除、削減することによってリードタイムを短くしていき、停滞なくスムーズにモノや情報が流れていく状態を作り出していくことである。ムダな作業を減らし低コストを追求していくわけであるが、直接部門だけではなく営業、生産管理、設計などの間接部門も改善の対象となることは言うまでもない。 次に『情報制御』とは、情報の流れを強力にコントロールすること、つまりインプットされた情報やフィードバックされた各種情報を集約、加工し、信頼でき得る情報として関連部門に提供していくことになる。そして、各種情報とは必要であればあらゆる情報、それらの流れが改善の対象となる。 さて、『停滞排除』と『情報制御』を基本思想とする一気通貫生産では、モノと情報の2つの流れが存在することをしっかりと認識しておかなければならない。図3は顧客から受注をして製品が出荷されるまでの一般的なモノと情報の流れについて描いたものである。見ればわかるように生産活動においてはモノの流れより情報の流れの多いことがわかる。情報の流れは目に見えにくいためついつい見逃されがちであるが、情報の流れが止まるとモノの流れが止まることを理解しておかなければならない。 |

|

|

一気通貫生産方式の基本的な考え方について述べる前にその特徴について簡単に触れておく。主な特徴をまとめると以下のようになる。

これらの他にも多くの特徴があるが、一気通貫生産では直接、間接部門問わず必要であれば生産活動に関わる全ての業務プロセス、フローを抜本的に見直すことになる。つまり、マーケティングや企画、開発といった一部の業務を除けば、営業や設計も一連の生産活動の中での1プロセス、1工程であり、直接部門と同様に厳格な計画、統制が行われ、業務の標準化を推進していくことが求められる。 |

| 日刊工業新聞社刊「工場管理」2012 VOL.58 No.3 掲載記事に加筆訂正 株式会社アステックコンサルティング |