第93回 調達を機軸とした企業変革力の強化

|

|---|

数年前からでしょうか、“ダイナミック・ケイパビリティ”という言葉がマスコミなどで喧伝されるようになりました。最近では「ものづくり基盤技術の振興施策」、いわゆる「ものづくり白書」においても“企業変革力”として主要な議題として取り上げられたことでご存じの方も多いのではないでしょうか。「ものづくり白書2020」では、この“企業変革力”を、「環境や状況が激しく変化する中で、企業がその変化に対応して自己を変革する能力」としています。その能力の要素は、感知・捕捉・変容の3つから構成されるとされています。“感知”は変化に対する感知能力、“捕捉”は感知した変化に対応した能力の獲得、そして“変容”は獲得した能力による組織変革の実行、と理解できます。これらを確実に実行するために求められるのは“人”であることは言うまでもありません。 |

|

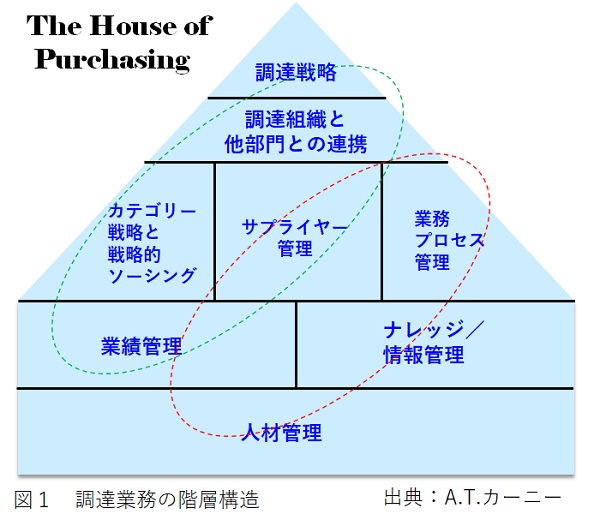

製造業において部材等を購入する部門機能は、「資材」、「購買」、「調達」と、いくつかの呼び名が使用されているようです。厳密には使い分けの定義は無いようですが、「資材」部門は製造部門の直下にあり、製造部門の指示を受けて部材等の手配を行う形態で、「購買」部門は本社直下のようにより大きな組織体で、間接材等も含めての手配を行う形態のイメージが一般的なようです。「調達」部門は「購買」部門よりもさらに広い業務範囲を受け持ち、その内容は図1のように階層化した構造として表すことが出来ます。図1には二つの楕円が描かれていますが、赤色は調達業務の実行を担うパーチェシング機能群、緑色は契約業務を担うソーシング機能群に相当します。一部上場企業を中心に二つの機能を組織上分離している企業が増えていますが、まだまだ部門内で二つの機能を一体的に取り扱っている企業が多いようです。更にバイヤーに目線を当ててみると、一連の業務を属人的に行っている面が強く、そもそも組織立った業務ができていない会社は少なくないと思われます。

|

|

|

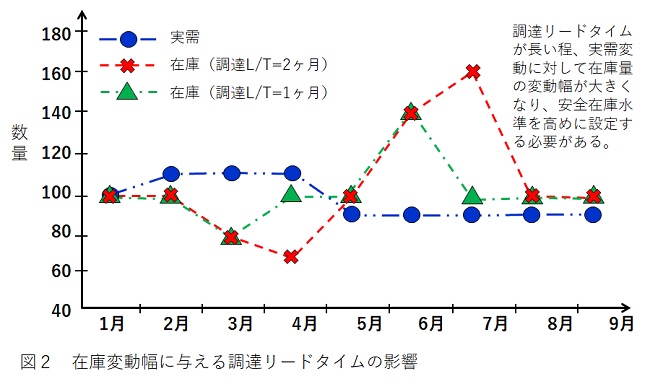

現在の調達環境は顧客要求が益々多様化しています。多品種少量生産の傾向が強まり、製品ライフサイクルの短期化が進み、短納期要求も多くなっています。更に自社に目を向けるとコスト優位の観点から海外調達の要求も強まっています。これらは全て調達業務を安定化させるための阻害要因となっています。特に納期管理の困難さは増しており、納期遅れ対応に時間が取られ過ぎることが調達管理の機能不全の元凶となっています。この問題は調達部門内部の問題に留まらず、工場全体に影響を与えることとなります。特に生産性への影響は深刻で、納期が安定しないことで、生産計画に対する社内の信頼性を損ない、現場でのやり繰り生産が常態化し、最終的には様々なロスコストを発生させることで工場全体の収益悪化につながります。最悪な場合は、品質レベルの低下による社外クレームの増加、そして顧客満足度の低下なのです。“企業変革力”を発揮する場面では、調達管理を正常に機能させる必要があり、そのために“納期安定化”は前提条件なのです。 それでは納期安定化のために必要なことは何でしょうか。納期が守れない理由には幾つかありますが、最も重要なのは顧客要求リードタイムに対して製造リードタイム、特に調達リードタイムが合っていないことなのです。例えば受注生産品の場合、厳しい納期要求に対応するために特急発注することで混乱が発生しますし、逆に納期を厳守するために予測で発注することで在庫の増大に繋がります。図2は調達リードタイムの違いにより、在庫量が実需変動から受ける影響をシミュレーションしたものです。図から分かるように調達リードタイムが長いほど、実需変動に対する在庫量の感度は高まるため、在庫補充を前提とした見込み生産品では在庫管理がより難しくなることが理解できます。繰り返しになりますが、調達リードタイム起因の不安定性は調達部門の管理コストの増大だけではなく、製造部門や管理部門のコスト増にも直結するのです。“企業変革力”強化のための原資は人材であることを思うと、このようなロスコスト抑制の重要性は理解されるでしょう。そのような状況を回避するためには、納期フォローを中心とした購買管理から、調達リードタイムを第一の調達戦略とした“調達管理”へと変革する必要があるのです。 |

|

改めて図1に基づいて説明すると、調達部門は関係部門と連携を強めて、①連略立案(ソーシング)業務の強化、②自業務のプロセスの安定化、③サプライヤー管理業務の深化を進めていく必要があることが分かります。

|

| 株式会社アステックコンサルティング コンサルティング本部 チーフコンサルタント 吉久 康樹 |