第14回 「時代は経営視点からの改善を必要としている」

|

|---|

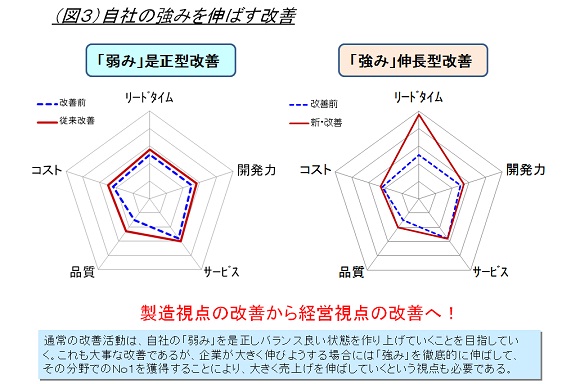

| 企業の競争力のアップという観点で考えていくと、改善には「弱みを是正する改善」と「強みを伸ばすための改善」があることがわかる。一般的な改善活動は弱みを是正する活動であって、品質や生産性、設備稼働率などの弱い部分を集中的に改善するやり方がほとんどであった。 日本における改善活動のスタートがQC活動であり、品質上の欠点を是正するのが改善活動の目的であったことを考えると自社の弱みを是正していく活動は広く受け入れられやすい傾向があるのは事実である。しかし競争力強化の観点から言うと「強みを伸ばすための改善」、言わば同業他社に比べて圧倒的に強い部分を作るというのも大切な改善の方向性であり、売上げ増大につなげていくためにはむしろこの「強みを伸ばす改善」の方が重要と言うことが出来る。 特に中小企業においては競争力強化型の改善のほうが売上げ増大など直接的な経営成果に結びつく可能性が高いため、思いきって強みを伸ばす改善に会社としてのエネルギーを費やした方が得られる成果が大きくなる可能性が高い。 それらのイメージをグラフに記したものが図3であるが、弱み是正型の改善は品質やコスト等が同業他社よりも大きく劣っている場合には必須の改善であって、この部分が同業他社に追いつかない限り売上げの減少や利益率の低下に歯止めがかからない場合には非常に重要な改善と言うことが出来る。 |

|

| ただ現実的には同業他社間でコストや品質などにおいて致命的に大きな差が生じている場合はそれほど多くはなく、多くの場合は同等か近いレベルにある場合が多い(大きな差がある企業はすでに潰れている)。そのような場合に重要なのが先に述べた「強みを伸ばす改善」である。強みを伸ばす改善とは品質、コスト、リードタイム、サービス、開発力など営業活動上で競争条件になるポイントの内のどれかを徹底的に強くして受注活動を優位に進める戦略であって、いわば同業他社に対する差別化戦略の1つと言うことが出来る。 例えばリードタイムを同業他社に比べて圧倒的に短縮出来たならばそれを評価してくれる顧客(急な発注が多い企業、LT短縮を行っている企業など)によって売上げは確実に増加して行くし、リードタイムの短さが信頼・信用となって取り扱い品種が増大していく場合も多いのである。 言わばリードタイムを営業の武器にしていくと言うことであり、この武器で競争に打ち勝っていくスタイルを構築していくべきなのである。つまり現代のような不確実性の高い時代においては、「弱みの是正」という視点に加えて「強みを伸ばす」「強みを作る」という視点で改善を行うことが必要になっているのである。(図3参照) |

|

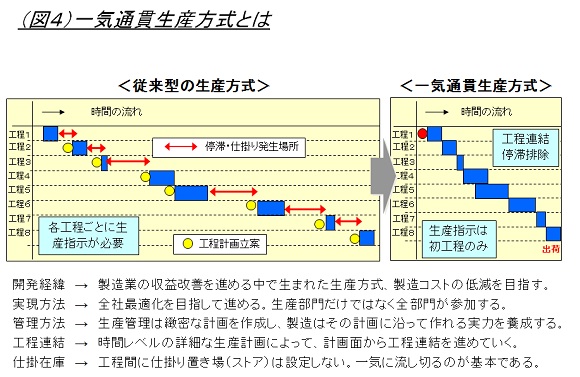

| 今まで述べてきたように現代の改善活動は先に述べた3つの観点で行っていかなければ成果につながりにくいし、まして他社との競争に勝つことは出来ない。 ●トップダウン型で進める(トップからの明確な方向性呈示と部門間の価値観統一) ●全体最適化思考(会社全体としての物の流れ、情報の流れを再構築していく) ●強みを伸ばす・強みを作る(市場における競争条件の明確化、及びその強化) そしてこれらの考え方を十分に反映させ、1つの生産方式に落とし込んだのが今回の特集の主題である「一気通貫生産方式」である。以下にこの一気通貫生産方式の概要とそのポイントを記していく。(図4参照) |

|

| 一気通貫生産方式は90年代のバブル崩壊及び2000年代初期のITバブル崩壊後の工場建て直し、赤字企業の黒字化等を実現していく中で生まれた生産方式であって、最も効率的な製造方法と管理方法を深く追求することにより生まれた工場革新手法である。 そのため、この一気通貫生産方式の底辺には収益改善、損益分岐点の引き下げなど経営改革的な意味合いが強く含まれており、部分的な生産性向上などを目的とする他の改善手法とは一線を画す改善・改革手法と言うことが出来る。 つまり一気通貫生産方式の最終的な目標は収益改善及び企業競争力の強化であり、そしてそれを実現するためにモノの流れ改善(停滞排除)、情報の流れ改善(情報制御)などの本格的な仕組み改善を行っていくことになる。 実際には各種の一気通貫手法の中からその企業に最も合致した手法を組み合わせて改善を進めていくことになるが(100社あったら100通り)、その中でも最も重要な改善概念は「時間軸」である。一気通貫生産はまさに各時間をつなぎ合わせて時間軸を作り、その時間軸にモノと情報を乗せて流していく生産方式であって、いわば受注から出荷までを時間軸という一本の糸でつないだ生産計画を作り、その生産計画に沿ったもの造りを行っていく生産方式である。 そのためリードタイムは圧倒的に短くなるし、在庫仕掛かりも大幅に削減されることになるのである。またリードタイムの大幅な短縮により、生産計画の安定化、不用な生産準備の削減、工場内のムダ排除、人員配置の見直し、間接業務の削減などによって製造原価を大きく低減することが出来るのである。 一気通貫生産方式は理論体系が明確な生産革新手法であり、論理性が強いために非常に難しい手法と思われがちであるが、決してそんなことはない。逆に最も素直で単純な考え方であって、製品を投入順に停滞させることなく完成させていくためにしっかりとした生産計画を作るとともに、その生産計画通りにモノを作れる現場体質を構築させようという極めてシンプルな発想の元に作られた生産方式である。そのため全ての業種に適用できる考え方であるし、実際に数多くの企業が大きな実績を上げているのである。 |

|

| 日本企業は地に足ついた地道な改善は非常に得意であり、ボトムアップ型の改善では世界に例を見ない大きな発展を遂げてきた。しかし逆にそれが大きな構造変化を伴うような改善に抵抗したり、目的から手法を選択する戦略的な改善が進まなくなってきた原因でもあるように思う。 最初にも述べたが、現代のように企業を取り巻く環境が急速に変化する環境下では意思決定の早さが重要になるし、改善行動の迅速化が求められる。そのためトップダウン型の改善が必要であるし、全体最適視点での活動が必要になってくるのである。 多くの企業が現在も競争に打ち勝つために改善活動を行っていると思うが、これらの2つ視点に加えて「強みを伸ばして競争に勝つ」という視点も忘れずに、大きな成果を出すべく積極的且つ真摯な取り組みを実践していってほしい。 |

| 日刊工業新聞社刊「工場管理」2012 VOL.58 No.3 掲載記事に加筆訂正 株式会社アステックコンサルティング 代表取締役社長 岩室 宏 |