第11回 「現場改善だけでは成果につながらない」

|

|---|

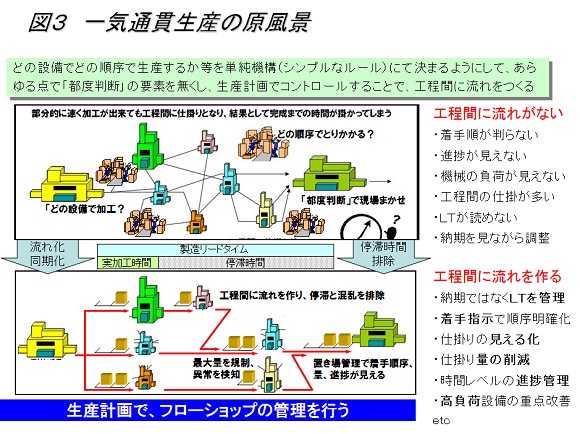

| 一気通貫生産方式はこれまでの生産革新講座にて解説されているとおり、最も効率的な製造方法と管理方法を深く追求して生まれた生産革新手法であり、その思想や手法は広く深く体系化されております。そのため、少し理解しにくかったり、現実論から少しずれた理想論だと捕らえられたりしてしまう事があります。 私が一気通貫生産方式を深く理解することができた要因のひとつとして、ある想い出があります。 コンサルタントになるずっと以前、ある電子部品メーカーにて生産設備の開発設計をしていた時期のことです。電子部品と言うのは完成品メーカー以上にコストダウン要求が厳しい世界です。製品の小型低背化と回路のディジタル化を考えると製品市場としては先が見えているのだが、現時点での売上規模を考えると撤退は時期尚早であり、なんとしてもコストダウンしなければならないという商品がありました。 将来性を考え投資額を抑えるために新しい工法開発は避け、従来工法による徹底的な自動化と直結化の方針が採られました。従来は6工程(6種の設備)を経て完成する商品でしたが、これを1台で完結してしまうという生産設備の開発を担当しました。設計して組立、調整した新設備は非常にチョコ停が多く仕様の生産性と生産能力をなかなか発揮できませんでした。そのため、製造会社への新設備引渡し以降も製造現場へ何度も足を運びました。これは設備設計者としては大変不名誉な事です。製造会社から多くの問題点を厳しく言われた後に、担当のIさんが言われた言葉が今でもはっきりと耳に残っています。「でも、こいつだと投入計画を立てたら出荷予定が確実に読めるんだよ。それは本当に助かる。」 従来は各工程に複数の設備があり、工程間に仕掛品が数多く停滞している典型的なバッチ生産で、製造リードタイムは長く安定していない状態でした。各客先の様々な品種をそれぞれの指定納期に間に合わせるために行う毎日のやり繰りの苦労を知っている人の本音の一言です。 それまで労務コスト、設備コスト、材料コストの削減ばかりを考えていたときに、別の切り口での課題や利点に生で触れた初めての体験でした。材料が1つずつ投入されている10m先では出荷トレイに収まった完成品が続々と出来上がってくる。従来は工程毎の設備と投入順序のやり繰りにより、多くの機械と仕掛置き場と人の手を経由し、製造フロアの1区画を使って、やっと完成していたのとは大きな違いです。 投入したら完成が読める。一貫ラインなので当然なのですが、当たり前だと片付けてしまわずに、その新設備を良く見ます。そこには従来6台の設備だった各工程がコンパクトに並んでいます。工程によってサイクルタイムが違うため、巻線工程は24ヘッド、コア挿入は4ヘッドなどと各工程の通過時間を合わせています。工程間は文字通り直結されていますが、数個~数十個の仕掛品が増減しバッファとして各工程の微妙なサイクルタイムのばらつきを吸収しています。バッファ量が規定数を超えると停止信号によって工程ユニットが停止し、規定内に戻ると起動信号により自働で稼動を再開します。トラブル時はライン全体が止まり、チョコ停として製造技術的な問題が浮き彫りになります。 ライン化した流れ、同期化した生産、単純化された運搬、起動と停止の信号制御。この姿は完全ライン化されている必要はなく、それぞれの機能を分解して適切な方法に置き換えれば物的な直結ラインでなくても生産計画と現場の運用ルールでラインのように流す事で実現できます。 この新設備は私にとって一気通貫生産の原風景となっています。もちろん当時にそこまで悟ったわけではなく、この設備と従来設備の生産方法(モノと情報の流れと設備と運搬者の動き)が1/10の模型のようになって頭の中で動いており、その後の様々な改革活動の内容をこのミニチュア工場に適用して行った結果そうなったものです。(図3) |

|

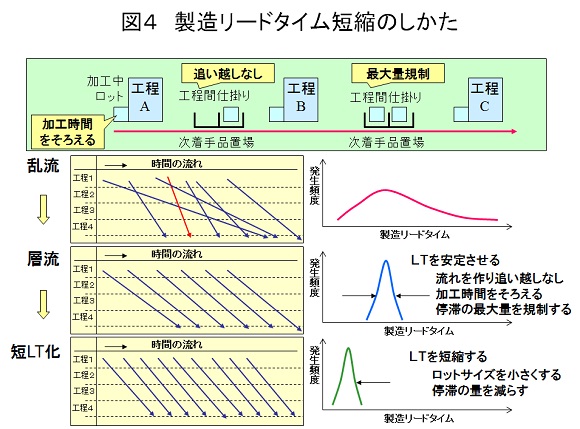

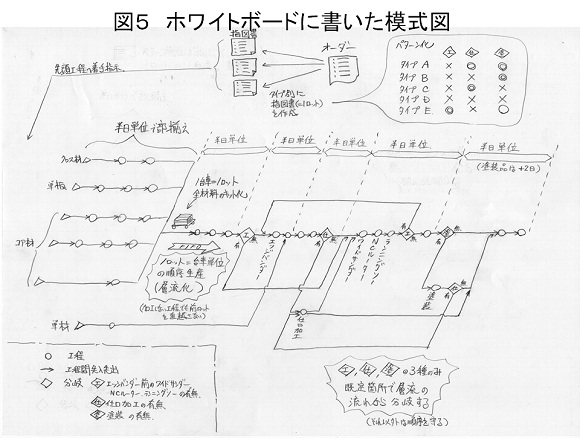

| この体験によって早くからリードタイムを切り口にした生産管理や納期管理の重要性に気付く事が出来たこと。実際に製造リードタイム短縮の仕事と生産管理の仕組み改善の仕事に多く取り組んでこられたこと。これらによって一気通貫生産方式と言う体系化された工場改革手法をマスターする事ができました。 まだ従来の現場改善の問題点がピンと来ず、一気通貫生産方式の有効性に疑問符がつく方は何かしらのきっかけで一気通貫生産方式のイメージが湧くことで理解が急速に深まる事になります。これまで改革のお手伝いをさせていただいた工場の方々もそれぞれ理解を深めるきっかけがありました。 人によって理解のタイミングときっかけは様々です。一気通貫生産方式の書籍を読んで。基準日程の作り方や製造LT短縮の仕方の説明を聞いて。ホワイトボードに書いた模式図での説明を聞いて。実際に短LTでのトライアル生産をしてみて。実際に工程の流が変わって。その工場のキーになる方が理解するとそれ以降は活動の推進スピードが明らかに上がっていきます。本講座のいずれかの記事が理解を深めるきっかけとして働くことを期待します。(図4、図5) |

|

| 日刊工業新聞社刊「工場管理」2012 VOL.58 No.3 掲載記事に加筆訂正 株式会社アステックコンサルティング |