第4回 「生産の流れをコントロールする」

|

|---|

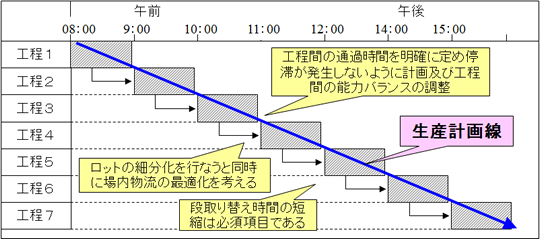

| 今までの回でも述べてきましたが、製造コストを大幅に下げていくためには生産上の各種トラブルを発生させないことが非常に大切であり、そのためには安定した生産計画を作ることが不可欠と言えます。 そしてその安定した生産計画を作るためには、生産計画立案上の柱となる基準日程をしっかりと作り上げることが非常に重要になってきます。 この基準日程とは各工程の所要時間を明確にし、各工程で停滞が発生しないように調整した基本工程計画のことで、通常は生産ラインや商品群別に作っていくことになります。 いわば初工程から最終工程までを最短リードタイムで流れるように作った基本計画であって、通常の生産計画はこの基準日程の流れに沿って計画を作っていくことになります。 この基準日程型の生産計画は管理面において非常にメリットの多い計画の作り方であって、各工程の着手時間や作業時間、終了時間を細かく設定することが出来るようになりますから、製造リードタイム短縮に加えて工程間の仕掛り削減や作業時間管理、生産性の向上などに非常に大きな寄与をすることになります。 |

| ■ 基準日程と生産計画線 |

|

|

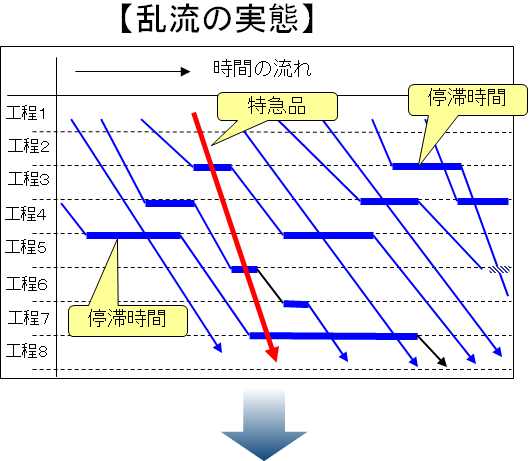

| この基準日程を解りやすく1本の線で表したものを生産計画線と言いますが、大切なのはこの生産計画線に沿って計画を組むと言うことであって、この計画線が重なったり、交差したりする計画は停滞時間を発生させるだけですから、出来るだけ避けなければなりません。 つまり生産計画線は常に平行であるのが基本で、これが何らかの原因で止まったり交差したりする場合は何らかのトラブルが発生していると言うことになるのです。 通常この生産計画線の流れに混乱を与える最も大きな要素は「特急生産」などと呼ばれる緊急生産で、これが入ると現在流れている製品は工程間で全て停滞することになる上にムダな作業が大幅に増え、製造コストは間違いなく上昇してしまうので出来るだけ無くしていかなければならないのです。 理想を言えばいくつかの商品が特急で流れるのではなく、全てが特急品と同じリードタイムで流れる状況を作り上げていくべきなのです。(これが一気通貫生産の目標である) この基準日程を立てる上で最も大切なのは初工程から最終工程までをつないだ計画を立てると言うことで、途中で分断することは許されません。 また各工程は出来れば分レベル、悪くとも時間レベルでつないでいくことが必要で、実加工時間だけでなく工程内や工程間の停滞時間もしっかりと設定していくことが必要なのです。 つまり初工程への投入の段階で生産完了日時、場合によっては出荷日時までが明確になっている計画にしていくべきなのです。 |

|

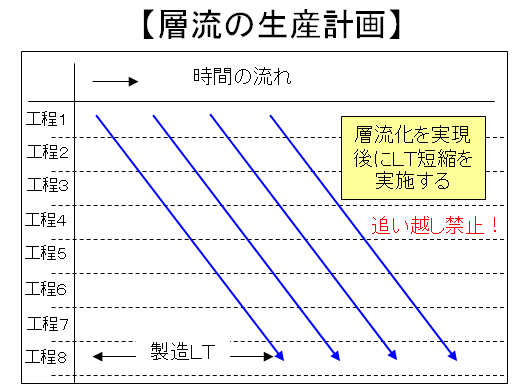

| やはり製造コストを下げるためには生産計画線が常に平行である層流状態(層流化)を作り上げることが大切で、追い越しをさせない生産計画作りとトラブルに強い現場体質を作ることが非常に大切になってきます。 そしてこの層流化を実現するためには以下の手順で改善に取り組むことが必要です。 (1) 製品を製造リードタイム別にグループ分けを実施する(グループ化) (2) 各工程が直列で繋がるように流れの調整を実施する(疑似ライン化の実施) (3) 各グループ別に代表となる製品の基準日程を作成し、生産計画線を決める (4) 他の製品は生産計画線に合わせて各工程の通過時間を定める (5) 工程や作業の統廃合を行い工程通過時間調整、工程能力設定を行う (6) 工程通過時間に大きな差がある工程間には停滞許容工程を設定する (7) 現状ベースのLTで層流化した生産計画を作成し、テスト運用を実施する (8) 層流化が出来た後に、製造LTを短縮し生産計画線の傾きを急にする これらの改善を行う上で多品種少量生産の企業では若干苦労する部分があるかもしれませんが、勇気を持って取り組めば確実に層流化の状態を作り出すことは可能になりますし、生産トラブルは確実に減少していきますから製造コストの低減とともに低コスト体質への転換は必ず実現することが出来るのです。 |

| ■ 乱流から層流へ

|

|

| 日刊工業新聞社刊「工場管理」2011 VOL.56 No.2 掲載記事に加筆訂正 株式会社アステックコンサルティング 代表取締役社長 岩室 宏 |