第85回 生産性指標の設定と活用方法

生産性指標設定のノウハウ |

|

|---|

前回は製造業における直接労働生産性の生産活動における重要性を説明してきましたが、この章では実際にこの指標を導入しようとするときの注意事項、ノウハウ、陥りがちな過ちについてコンサルタントの視点から解説していきます。 |

|

|

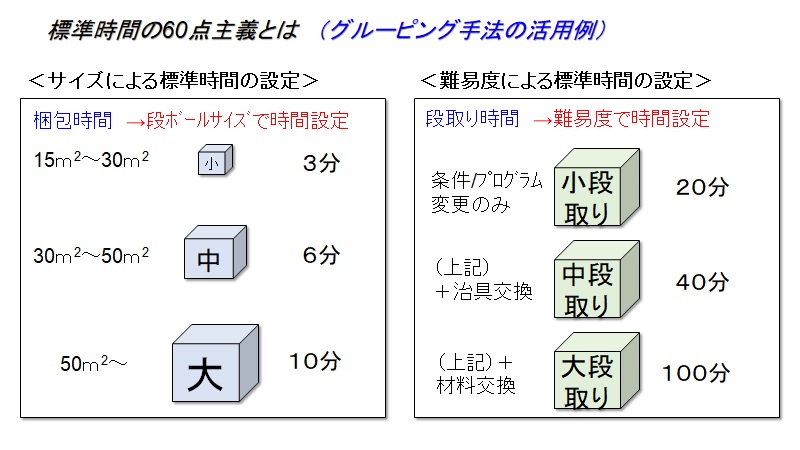

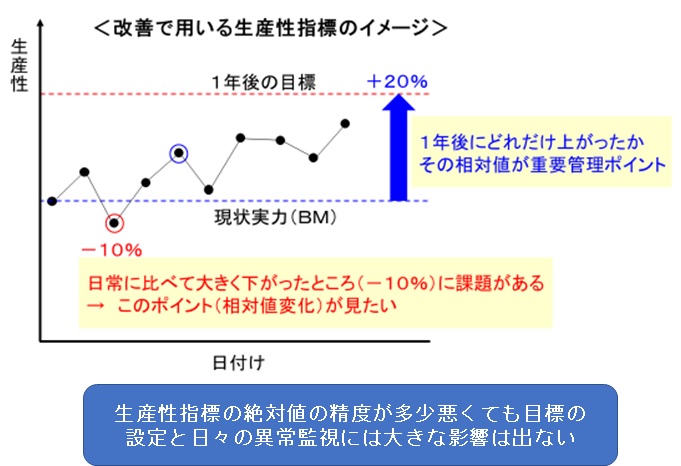

前述の通り、60点主義で設定された標準時間(ST)で作業時間を設定したとしても、これでは大雑把すぎて正しい生産性がでないのでは?という心配が残るのも当然でしょう。 |

|

|

最後に生産性を設定する範囲(職場毎、ライン毎、小集団毎)の規模について説明します。製造業では多くの場合、小集団活動での活用が多く、その小集団(5~10人程度)毎に1つの指標を設定し運用されていりますのであまり意識をしないかもしれませんが、指標の対象範囲の設定は見える化に大きな影響を及ぼしますので注意が必要です。

|

| 株式会社アステックコンサルティング コンサルティング本部 チーフコンサルタント 藤居 隆一 |