第23回 「時代環境と変えるべきもの」

|

|---|

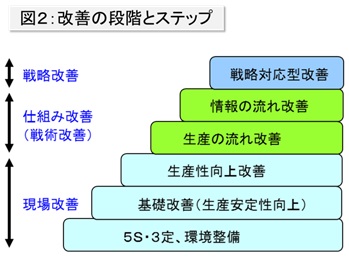

1. 全体最適型改善とは生産フロー全体を対象にした改善 製品ライフサイクルの進展につれて求められる管理の仕方は変わってくるが、それに伴って改善の進め方も変わってくる。先に述べたように多品種少量生産環境では全体最適型の管理が必要になるが、改善においても同様に全体最適型の改善が必要になってくる。大切なのは、改善に対する考え方や手法も製品特性や置かれた環境によって変えていくということであり、1つのやり方ですべてを網羅することは出来ないのである。 |

|

2. 工場部門における仕組み改善 仕組み改善ではモノの流れと情報の流れを改善して行くことになるが、この時の改善切り口となるのがリードタイムである。リードタイムとはモノや情報の流れるスピードのことであり、全体の流れの中で滞留している部分や速度が遅くなっている部分を見つけ出し改善していくためには、最も適した指標と言うことができる。基本的に停滞が発生している部分には仕掛り在庫が発生するし、流速が低下している工程は工程納期遵守率が低下している場合が多い。つまり、リードタイムが長期化している部分は必ず何かしらの問題を抱えていると考えて間違いなく、そこが主要な改善ポイントになる場合も多い。この流れ改善を行っていくときに大切なのは、モノの流れや情報の流れ全体を見たうえで問題点を発見するという部分であり、いわばそれが全体最適型の改善のキーポイントなのである。 この流れ改善を実際に進めていくと必ず出てくるのが、生産管理を中心とした管理の仕組みの問題点である。先に成長期の管理の仕組みから成熟期の管理の仕組みに転換できていない企業が多いと記したが、まさにそれがこの部分である。生産管理の仕組みを変えることができていないがゆえに混乱が発生し、ムダなロスコストを生んでいるのである。具体的に言えば、個別の工程単位や職場単位で生産計画を作成または変更し、結果的に工程単位の管理になっているところが多いのである。本来、生産計画は初工程から最終工程までしっかりと時間レベルでつながっているべきなのだが、成長期に見られるような工程単位での生産性管理の考え方が残っていると生産計画が分断され、職場都合を優先させた部分最適型の管理になってしまうのである。 |

|

| 前項で仕組み改善と現場改善の違いは改善対象範囲の違いであり、仕組み改善ではモノや情報の流れ全体を対象に改善を行っていくと述べたが、これは言い換えると仕組み改善は生産部門だけで実施することはできないということでもある。モノや情報が複数の部門にまたがって流れる以上、改善も関係するすべての部門が当事者となって進めて行かなければ実現できないのである。企業を取り巻く環境が成長期から成熟期に転換しても管理の仕組みが変えられなかったのは、まさにこの部分が原因であって、部門間の価値観の違いが協業を阻み仕組み改善が進まなかった理由なのである。 成熟期に入った業界では今後も間違いなく厳しい競争が続くことになるが、それを切り抜け「安いコストでより早く」生産を行っていくためには管理の仕組み改善は必須のものとなる。ぜひ部門間の価値観を統合し、多くの部門が協力する仕組みを構築し、一丸となって改善に取り組み、「勝ち残る」企業となってほしい。 |

| 日刊工業新聞社刊「工場管理」2016 VOL.62 No.3 掲載記事に加筆訂正 株式会社アステックコンサルティング 代表取締役社長 岩室 宏 |