第49回 「設計開発部門改革の第一歩」

| さて今回は、あらゆる製造業において設計ツールの活用と外注設計活用のポイントにつきまして説明させていただきます。 |

|

|---|

数年前は2次元CADがメインで、試作についてもお金と時間をかけて行ってまいりました。しかしここ数年3次元CADが進歩してきて、作図時間の短縮はもとより試作する前にシミュレーションを行う事により事前に問題点を把握したり、工場も図面で製作準備を行うことが出来るようになってまいりました。しかし3次元CADの最も大きな効果は標準化が進めやすいことにあります。一旦部品を登録しておけばその部品を使って標準化がすすめられます。他の設計者が作図した図面を容易に流用でき、流用化についても大きく進歩することが出来ます。 或る企業での、3次元CADを活用した標準化推進についての事例を説明させていただきます。 2次元CADをツールとして使用していたときは、新製品モデルでは2次元比較で約60%の工数削減が出来ました。また従来は展開モデルであっても1から作図していましたが、3次元CADを使用すると1から作図する必要は無く初期の部品登録は別作業と見て約90%の工数削減が出来ました。その理由は1度作成した3次元モデルは他の部品の流用が可能ですし、1つの部品を修正するだけで全てに反映させることが出来るからです。部品の流用につきましてもファイル名以外にプロパティーを利用した高度な検索も可能ですので欲しい部品を簡単に見つけることが出来ます。部品の置換につきましても構造が同じであれば、部品を置換しても拘束条件は維持されますのでかかる工数は非常に少なくてすみます。流用設計につきましては構造が同じであればパラメータを編集するだけで設計が出来ますし、エクセルの寸法表からVBAマクロで自動生成することも可能になってまいります。設計業務の付帯作業につきましても工数削減が図れます。使用されている部品の自動集計や従来では難しかった素材の正確な使用量や塗装等の表面面積も把握できます。 品質については、部品の干渉や足りない部品が直感的にわかるので早期の段階で不具合を発見し後戻り作業を無くすことができます。

設計業務を大きく分類いたしますと、作図・計算・構想設計といった「付加価値業務」と、会議・打合せ・資料探し・メール・電話といった「付随業務」と手待ち・休憩といった「ムダ業務」に分類されます。業務効率改善する着眼点はこの中で付随業務です。更に付随業務の中でもルーチンワークと非ルーチンワークにわけることが出来ます。ルーチンワークで設計者でなくても出来る業務(出図作業、パラメータ入力方式のルーチン的な計算、etc)をかつてはパートさんで対応しておりました。 現在はこのようなデスクワークを「RPA(ロボティク・プロセス・オートメーション)」で対応する動きが出てまいりました。社内のシステムとエクセルシートを行ったりきたりしながらデータのコピー&ペーストを繰り返したり、検索し定型様式に吐き出したりすることは、大規模なシステム導入をしなくても出来るようになってきております。このような時代の潮流に遅れをとらないようにすることも重要です。 |

|

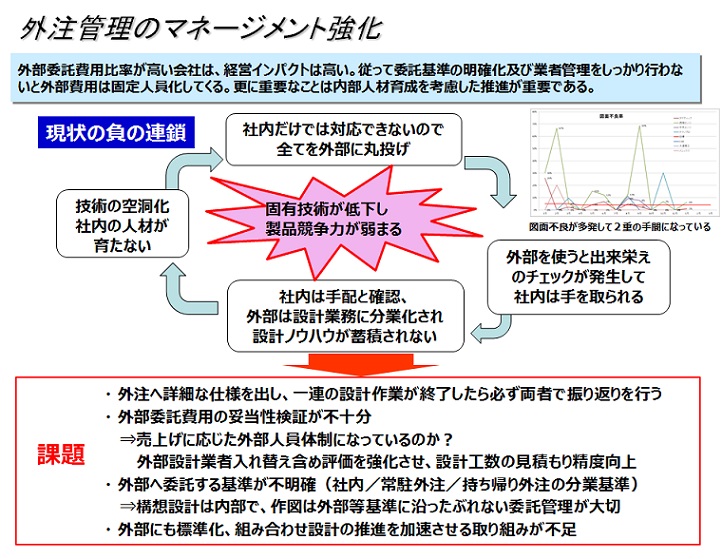

設計業務の増大に伴って、仕事量が内部の人員だけでは廻らなくなってまいります。その際に外注設計を開拓し活用していくケースが出てきますが重要なポイントがいくつかあります。

よくあるケースとして、目先の仕事量に応じて外注に対して行き当たりばったりの仕事の出し方をされてる会社があります。設計外注の場合はなかなか同レベルの設計技術を有した外注先は簡単に見つけることが出来ないので、予め長期的な外注施策をもって対応する必要があります。

外注の設計品質はトータルの設計コストに跳ね返ってきますし、内部のメンバーの手戻り作業になってきますので要注意です。それを防ぐ為には先ずは発注側の問題として外注設計に対してしっかりと設計仕様を伝えているかと言う問題があります。えてしていい加減な仕様で外注設計側が勝手に判断して2ドデマになっているケースが多々見られます。或る会社の事例では検図を担当者、係長、課長に3回チェックしていました。確かに検図は重要ですがそれにかけるコストは下げる必要があります。 先ずは外注設計内部でしっかりと検図してもらうこととCAD等ツールをあわせることや一連の設計作業が終了したら必ず反省会を実施してお互いのコミュニケーションの向上を図ることが大切です。一時的なエネルギーはかかりますが外注が育成できた暁には内部人材と同等の資産を得ることが出来ます。 |

|

以上で、5回シリーズで行ってまいりましたあらゆる製造業で最も重要な「設計開発部門改革の第一歩」の講座を終了いたします。第1回では設計開発部門に対する改善の難しさ、第2回では設計改善のための5つの切り口と設計思想の説明、第3回は設計思想に準じた標準化と標準化に対応した、設計方式について、第4回は設計の見える化と業務フロー改善の説明、第5回は設計ツールの活用と外注設計活用ポイントにつきまして説明いたしました。皆さん少しはお役に立てましたでしょうか?

|

| 株式会社アステックコンサルティング |