第2回 「生産管理の仕組みを変える」

|

|---|

生産の仕組みを変えて低コスト体質に変わっていくためには、まず生産管理の仕組みを変えていくことが必要になります。生産管理の仕組みとは「もの造りにおける管理の仕方」であって、営業からの情報を集約し、生産計画を立てて、現場に対しての生産指示を行い、進捗を管理する一連の方法のことであり、製造業において最も基本的な運営管理の仕方と言うことが出来ます。具体的に言えば以下のようになります。

現代のように量的増大が見込めない時代においては、これらの管理方法を抜本的に変えることによって、従来の視点では見えないロスコストを削減し、低コスト体質に転換していくことが必要なのです。 |

|

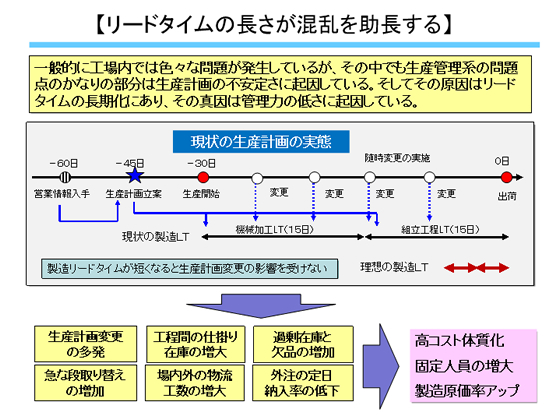

| 生産管理の仕組みを変えていくための切り口として最も大切なのはリードタイムの概念であり、リードタイムの短縮を通して工場内に発生するロスコスト、見えないコストを抜本的に低減していくことです。このリードタイムとは受注してから納品を行うまでの時間のことですが、実はこの長さによって生産管理や製造は非常に大きな影響を受けるのです。 仮に製造リードタイムが30日かかる製品であれば、少なくとも生産完了の1ヶ月前に生産に着手することになりますが、その製品の生産計画自体は材料調達のことも考えると2ヶ月~3ヶ月前に立てることになります。しかし今の時代に3ヶ月先に何がどれ位売れるかなど解るわけが無く、結局後で変更することを前提にした生産計画しか作ることは出来ないのです。その結果生産の直前や場合によっては生産中に計画変更が発生することになり、ムダな段取り替えやムダな物流、作業人員の増加、計画変更事務工数の増大、調達コストのアップなど数多くのムダやロスコストが発生することになってしまうのです。 つまり生産計画の変更の大部分は生産計画立案日と製品完成日のタイムラグ(リードタイムの長さ)によって発生するものであり、ここが短くなれば生産計画の変更も少なくなり製造コストも下がることになるのです。 |

|

|

| 総リードタイムを短縮していくためには調達リードタイムと共に製造リードタイムの短縮が必要になりますが、多くの企業で実際に製造リードタイムの内訳を調べてみると、実際にものを作っている時間は5%程度であって、ほとんどの時間は停滞時間と言うことが出来ます。停滞の内容としてはロット待ちや検査待ち、加工設備の渋滞等がありますが、その中で最も大きい原因は「生産計画の精度の低さ」なのです。つまり生産計画の精度が低いために工程間に仕掛りが発生するし、製造順序の入れ替え、追い越し等が発生し不必要な停滞が発生しているのです。 大切なのは工場の中にリードタイムは生産計画で制御するという考え方を導入することであり、各工程が連結した時間レベルの生産計画、いわば電車のダイヤのような緻密な生産計画を立てることによって各工程の停滞時間を無くし、最短のリードタイムで流れるような仕組みを作り上げることなのです。 このような緻密な生産計画(最短時間で流れる計画)を作るためには正しい作業工数把握と共に層流化の考え方が不可欠になります。層流化とは言わば追い越しをさせない仕組みを作ると言うことであり、生産計画に準じて順番に生産に着手出来る状態を作るということです。この層流化を実現するためには各工程の通過時間を合わせたり、製品の流し方、工程の通過順序、投入順序の明確化などが必要ですが、これらは生産部門と生産管理部門が協力しなければ出来ない仕組みなので、部門を超えた取組が不可欠と言えるでしょう。 |

| 日刊工業新聞社刊「工場管理」2010 VOL.55 No.14 掲載記事に加筆訂正 株式会社アステックコンサルティング 代表取締役社長 岩室 宏 |