第3回 「生産の仕組み自体を変えていく」

|

|---|

| 生産の仕組み(生産方式)を変えていく上でのキーポイントはリードタイム短縮であると前回述べましたが、具体的にリードタイムを短縮していくためには一気通貫生産方式の考え方が重要になります。 この一気通貫生産方式とは初工程から最終工程まで最短時間で流れる詳細な生産計画を作り、計画に沿って停滞することなくモノを流していくことによって大幅なリードタイム短縮、在庫削減を実現する生産方式であり、最終的には生産管理体系の構築による製造コストの大幅な低減を実現し、所謂低コスト体質に転換していくことを目的とした生産方式です。 この方式はリードタイム短縮による確定生産を基本にしていますので、多品種少量生産企業や工程数が非常に多い企業、短リードタイムを求められている企業に最適な方法であると言うことが出来ます。 同じような生産方式として有名なものにトヨタ生産方式が有りますが、この方式の根幹はプル型生産(後工程引き生産)であり、基準在庫(工程間仕掛り)を設定し、使われたもの(後工程から引かれたもの)だけを補充生産する仕組みと言うことが出来ます。 ただこのプル型生産を多品種少量生産企業が採用すると必要以上の仕掛りが溜まったりリードタイムが長期化する事になりますし、生産量変動に弱い、多品種対応が難しい、調達リスクが大きい、現場管理から脱却できないなどのデメリットも多いため、一部の自動車産業以外の企業では採用しない方が無難でしょう。 |

|

|

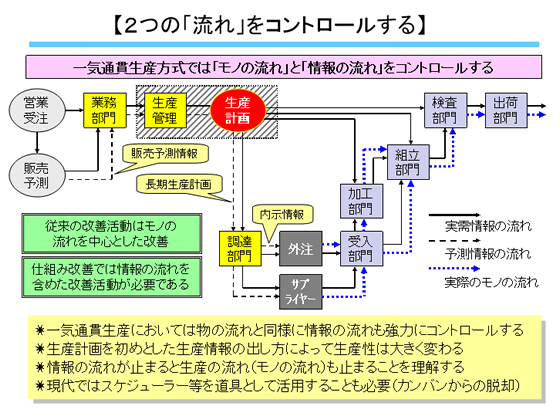

| 一般的な企業の生産の流れを表すと図のようになります。生産活動のスタートは営業受注もしくは販売予測の作成であり、それらの情報が生産管理部門に集まった段階で生産計画を立案し、生産計画に沿って調達部門が外注やサプライヤーに発注をかけることになります。そして一定期間後に資材が入庫し、受入、加工、組立、検査と工程が進む中で製品が完成すると言うことになりますが、ここで注意してほしいのは生産活動は製造現場だけで行われているのではないと言うことです。 一般的に生産というと加工や組立部門を中心としたモノの流れだけに注意が行きがちですが、図を見てもらえば解るとおり生産計画を中心とした情報の流れも非常に重要な管理ポイントなのです。 つまり情報の流れのどこかが切れてしまうと生産も確実に停止してしまうのです。そのため本格的に生産の仕組みを変えていくためには、従来から行っているモノの流れの改善とともに情報の流れに着目した改善を行わないといけないのです。 |

|

| 情報の流れの改善で最も重要なのは生産計画改善と生産計画体系作りと言うことが出来ます。前回(第2回)は時間レベルの緻密な生産計画を立てることが大切という話をしていますが、まさに現場に提示する生産計画は時間レベルの緻密さであると共に生産現場が自己都合で変更できない確定性の高い生産計画を作ることが必要なのです。当然ながらその生産計画では各工程のリードタイムと共に必要な工数、人員数なども明確に規定しておく必要があるのです。 またこれらの緻密な生産計画を立てるためには営業情報精度の向上が不可欠になります。いくら正しい手順で生産計画を作っても初期情報が狂っていては正しい計画にはならないからです。残念ながら営業部門との関係上この部分には手を着けていない企業が多いのも事実ですが、安定的な生産を行うためには不可欠の部分でもあり必ず改善を行うべき所なのです。ただ実際に改善に着手すると今まで何の改善も行っていなかった分、思ったよりも早く改善効果が出てくるのもまた事実です。(情報精度は必ず向上する) 以上のように生産の仕組みを変える場合には生産の流れだけではなく情報の流れにも着目することが非常に大切であり、双方が最適化する流れを作ることが重要なのです。そしてそのためには生産部門だけではなく社内の全部門が協力していくことが大切なのです。つまり「生産部門だけで生産革新は出来ない」と言うことなのです。 |

| 日刊工業新聞社刊「工場管理」2011 VOL.56 No.1 掲載記事に加筆訂正 株式会社アステックコンサルティング 代表取締役社長 岩室 宏 |