第74回 品質で顧客満足を獲得し企業の体質強化を図る

|

企業にとって良品をお客様に届け、満足して頂けることは、最重要項目であり、「品質第一」、「品質は企業の命」と会社スローガンにも掲げ、品質改善活動に取り組んでいます。しかし、モノづくりに於ける3大要素(QCD)の一つである品質(Q)は、場合によってはコスト(C)や納期(D)とバーターされることがあったのも事実です。お客様の為にならない価値のないコストは削減しながら、品質改善との両立を図らなければなりません。 |

|

|---|

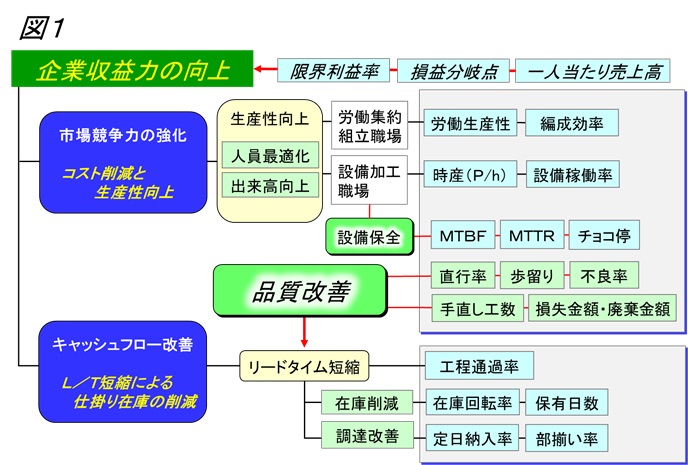

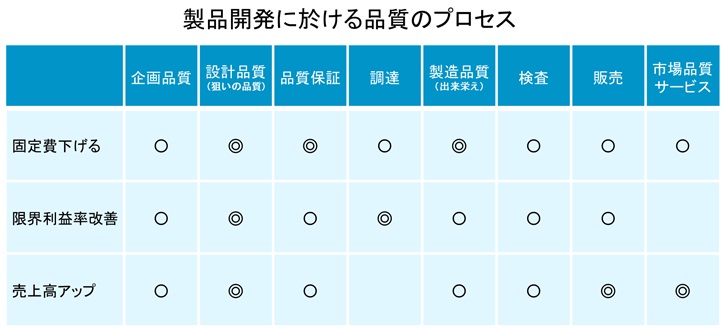

企業収益力向上の活動における品質改善の位置づけは、下記【図1】の通りで、QCDが密接に結びついていることが分かります。品質改善は、コスト削減と生産性向上による市場競争力の強化と、リードタイム短縮によるキャッシュフローの改善が期待されます。 |

|

|

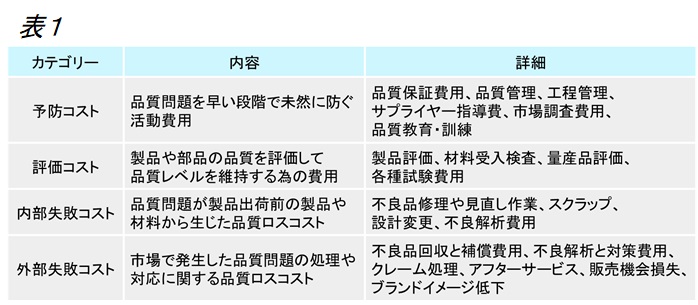

品質を維持や改善する為のコストを品質コストと言います。品質コストマネジメントは、品質コストを適切に管理する手法です。品質コストの内訳は、下記【表1】に記載の通りです。 |

|

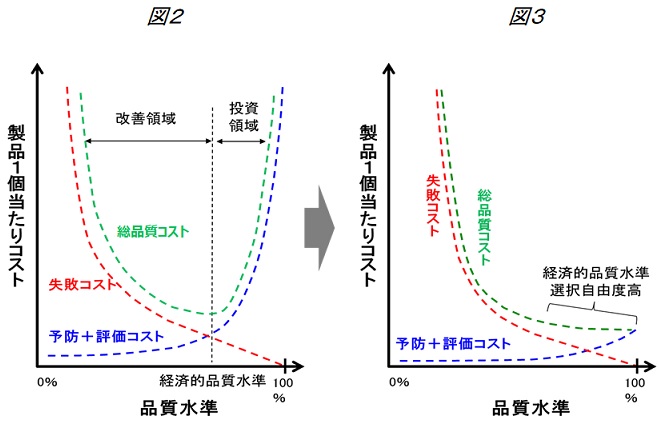

一般的に品質レベルと品質を保持する為に発生する費用は反比例関係【図2】にあり、極めて高いレベルの品質を求めれば、それ相応のコストが発生すると言えます。 不良率の低減は、一定の範囲(改善領域)までは努力ベースで行うことが出来ますが、更に高い品質レベル(投資領域)を求める場合には、多額のコストが必要です。予防・評価コストは、支出を任意に設定することが出来きる自由裁量コストです。総品質コストが最小化するポイントで品質計画を実践するという視点【図2】で品質管理活動が行われてきました。 |

|

しかし実際には設備が老朽化しても保全コストを抑制するためにだましながら生産することによる総品質コストの上昇(【図2】左方向へのシフト)や、クレームや市場不良の発生により、検査強化が行われることで総品質コストが上がる(【図2】右方向へのシフト)が見られます。そうなってしまうのは、【図2】の状態では経済的品質水準の維持が困難であることからも明らかで、【図3】の状態に移行する必要があるのです。 製品のライフサイクルでの総品質コストを考えた場合、DRや生産設計など初期段階でしっかりと予防+評価コストを掛けることで、早い段階で内部失敗コストの大幅な低減を実現し、予防+評価コストの選択自由度を高めて段階的にコストを削減していく取り組みにする必要があります。また初期評価、初期流動管理において検査項目を増やす、検査水準を上げることが求められますが、総品質コスト抑制のためにはその確実な実施が求められますが、その鍵を握るのが品質管理部署です 。 |

|

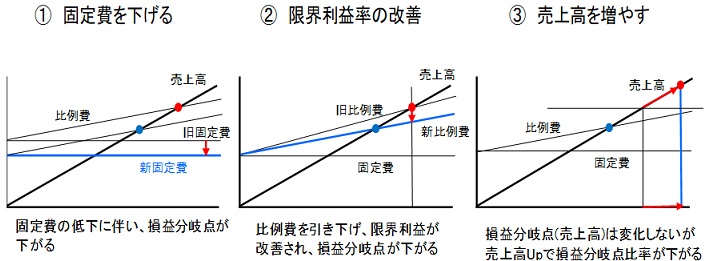

失敗コスト(損失)を低減させる事以外に、損益分岐点を下げ原価力強化を図る方法を以下に示します。 |

|

① 固定費を下げる 前述の改善領域における予防コストと評価コストの部分に相当します。この場合、ほとんどが人件費になります。経営者が努力ベースで品質レベルをどの位に狙うかにより、増減することになります。

② 限界利益の改善 比例費の大部分は、購入する部品や原材料になります。安い部品を購入する為、設計合理化による部品の削減や別メーカの部品への置き換えなどありますが、見極め不十分な新規メーカの部品を採用した結果、大きなツケとして返ってくることもあり要注意です。設計だけに任せず、品質保証や資材部門の協力も必要になります。

③ 売上高を増やす 直接的に高品質で売り上げを伸ばすことは出来ませんが、当たり前品質を確保しながら魅力的品質を向上させ、メーカとしての信用とブランドイメージを更に高揚させる事で、副次的に貢献する事になります。 |

-損益分岐点を下げる為に関わる職能- |

|

|

① ソフトウェアの肥大化 自動車やAV機器の様な電子制御が増大化している製品は、製品の複雑化に拍車をかけており、ソフトウェア開発の比重も高くなっています。製品によっては、完成品の出荷直前にようやく完成するようなことも発生しており、品質とコストにも大きな影響を及ぼしています。しかし出荷前に全ての使用条件の組み合わせをチェックするのは不可能で、お客様にご迷惑をお掛けしないレベルに到達した時点で出荷となりますが、ソフトウェアのバグをゼロにすることは実際の所、不可能です。PCやスマホのアプリの様に、製品化後もソフトウェアのバージョンアップが実施されおり、万が一、発売後にソフトウェアの大問題が発生した場合、出来るだけ簡単な方法で対策(サービス対応等)が出来る様に事前に仕込みが必要です。

② 人材 品質に関して人材影響も大きな変動要素の一つです。技術部門に於いては、マニュアル化、標準化、モジュール化、組み合わせ設計、標準化などの対応で、経験の浅い人新人やや言語、習慣や文化も異なる海外拠点での開発に対応する為に工夫もされています。後戻り設計やコンセプト自体を後でひっくり返す事の無い様に、初期段階での検討が非常に重要です。ただ注意すべき点は、実績のあるものを組み合わせても、出来上がり状態では別の製品との認識が必要です。どこまで目利きが目配りできるか、重要なポイントになります。

③ 隠れた不良 工場からの製品出荷までには、各部門が各ステップで性能評価と短期信頼性試験を複数の目で確認し最終検査を行っていますが、市場でリコールが多発し外部失敗コストとして大きなロスになっています。従来の品質管理は、製造品質を主体とし主に製造部門を対象とした管理技術です。品質管理手法では限界があり、品質管理を従来以上に厳しくしても対策になり得なくなっています。品質管理で見つからなかった問題点を明らかにし、未然に防止する方法が品質工学(タグチメッソド)になります。品質工学は、品質管理手法が適用出来ない設計や開発の部分で未然防止を図る手法で、開発・設計段階で適用されます。市場で発生する不具合を設計段階で未然に防止する為、未知の現象を予測しなければならなく、経験や過去のデータでは予測出来ません。また魅力的品質を向上する取り組みは設計の安全係数を低下させることに繋がることも多く、今後益々プロセスウィンドウは狭くならざるを得ません。新たな品質管理手法をどん欲に導入していく必要があるでしょう。 |

「品質第一」は、「お客様第一」に通じます。自分の価値観をしっかり持つことは大事な事ですが、こだわりを持ちすぎるとお客様が見えなくなり、お客様第一が実践出来なくなるリスクがあります。品質の良し悪しもお客様がどう感じるか、という感性の部分で、定量的には語れない領域です。特に当たり前品質に関する問題は、罪悪であり発生させてはいけない事ですが、必ず何か発生するという事を前提としたリスク管理を、新しい時代に合った品質マネジメントシステムを構築することで対応する必要があります。 |

以上で「基礎からしっかり理解する品質保証と品質管理」は終わりとなります。より詳しい内容を知りたい方やより早く成果へたどり着きたい方は弊社までご連絡ください。 |

| 株式会社アステックコンサルティング |