前回は製造業における新商品に要求される品質を明らかにして、その品質を具現化するためのアイデア創出の方法についてご紹介いたしました。

今回は要求品質を確保し、新商品開発の手戻りを防止する方法について説明致します。

1.FMEAからDRBFMへ 1.FMEAからDRBFMへ

|

1) FMEAの概要

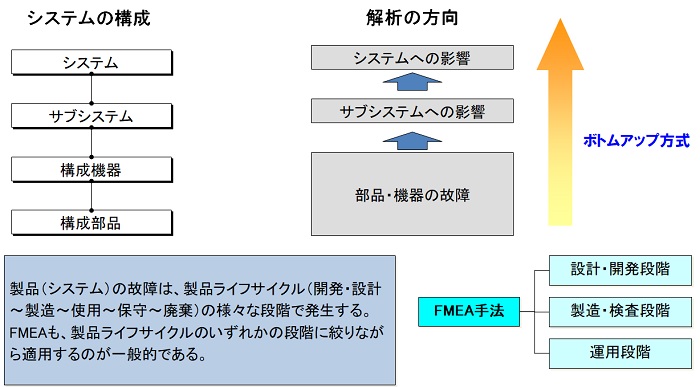

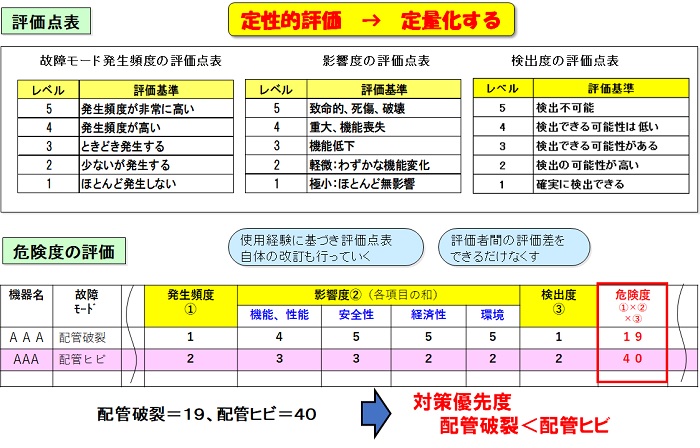

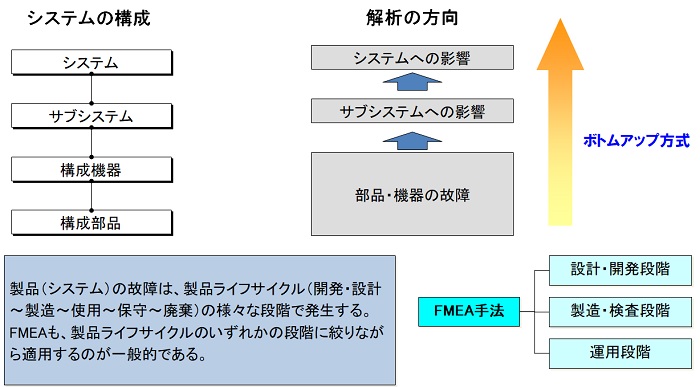

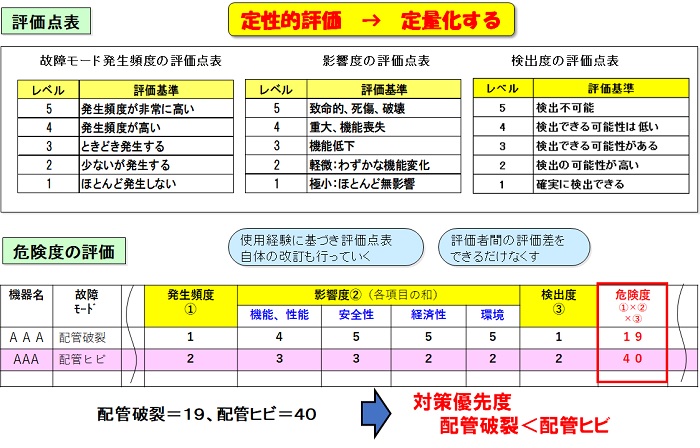

FMEA(Failure Mode and Analysis)とは、システムを構成する再開の部品や機器に故障が出た場合、上位のサブシステムやシステムがどのような影響を受けるかについて表を使って解析を進めることができる手法です。

|

|

2) 目的と期待効果

① 目的

・システムの機能への機能停止等、望ましくない影響をもたらす故障を明らかにする

・顧客の要求事項を満足させる

・システムの信頼性・保全性・安全性を改善する

② 期待効果

・潜在的な問題点の早期発見、未然防止が可能

・固有技術の総合化。FMEA実施の為に参集した各分野の専門家の知識が統合され多面的に把握できる

・試験、評価の効率化。原因と結果の関係が明らかになり、試験項目を合理的に選択できる

・システム安全性の向上

・設計リードタイムの短縮。致命度評価で優先的に対応する故障、トラブルが明確になるので、ムダの少ない短期設計、開発が可能となる

・後工程への品質情報提供。予測される不具合の網羅性アップ

・技術評価情報のデータベース化が進む

3) 設計FMEAと工程FMEA

① 設計FMEA

開発中の製品が、将来客先においてトラブルを生じた場合の大きさについて系統的、網羅的調査を行うことによって、その影響度を評価し、優先的にその発生源に対して手を打っておこうという趣旨で実施するもの

② 工程FMEA

量産品において各工程毎に発生する不良モードを想起し、記述して解析の出発点とする。そして後工程への影響、製品への影響を調査し、さらには不良の発生確率や検知する方法の困難性も取り上げて総合的に損失の大きさに注目して最優先的な対策を促す、というダイナミックなツールである。

|

|

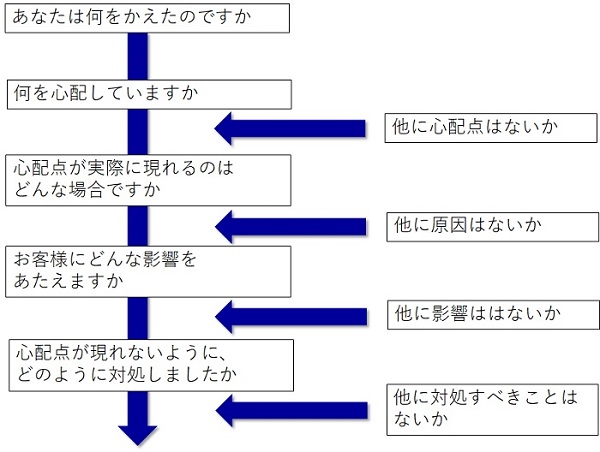

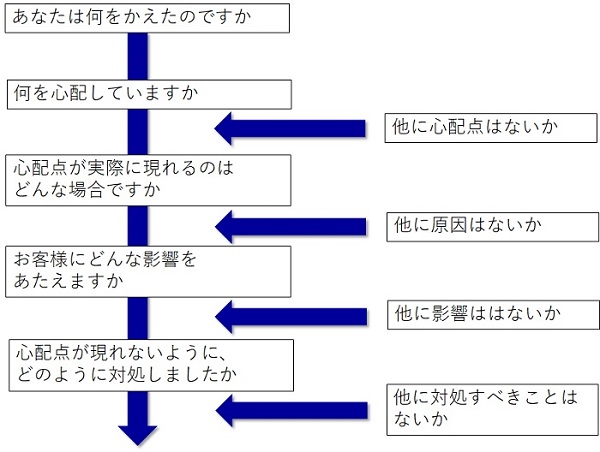

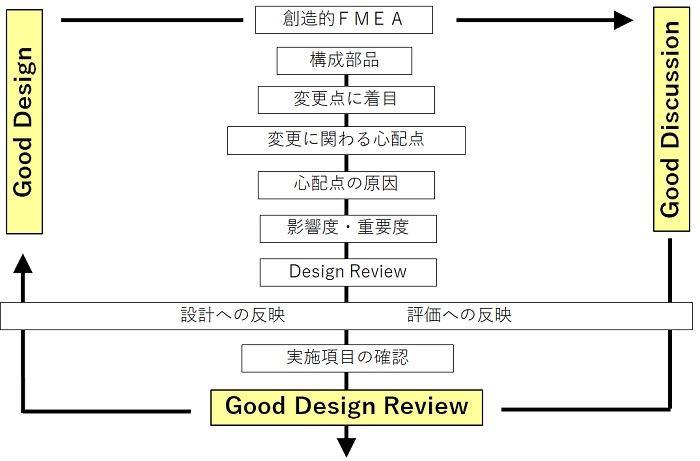

4) DRBFMとは良いディスカッション

FMEAは多くの企業で受け入れられているシステムですが、各企業でFMEAは管理の手法として定着している場合が多い。形骸化している場合も多く、問題発見のツールとはなっていません。そこで出てきたのがDRBFM(DR Based FMEA)です。自動車関連企業で多く実施されています。

|

|

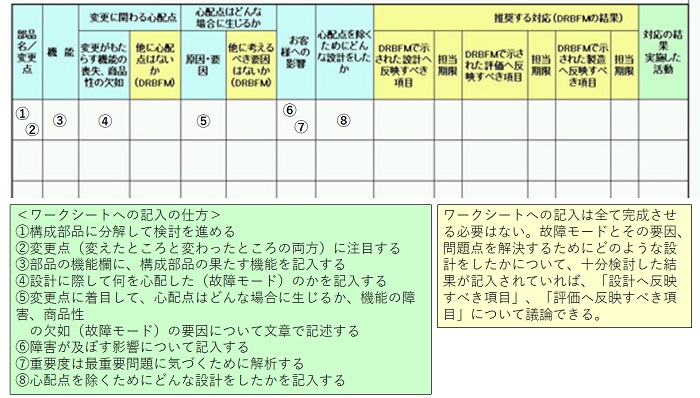

5) DRBFMの実施要領

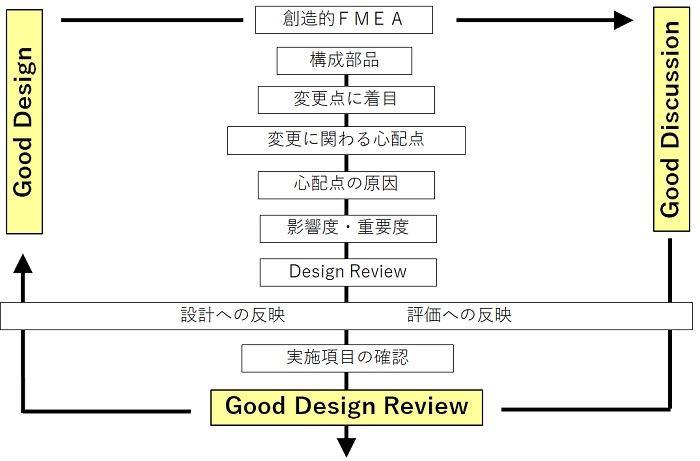

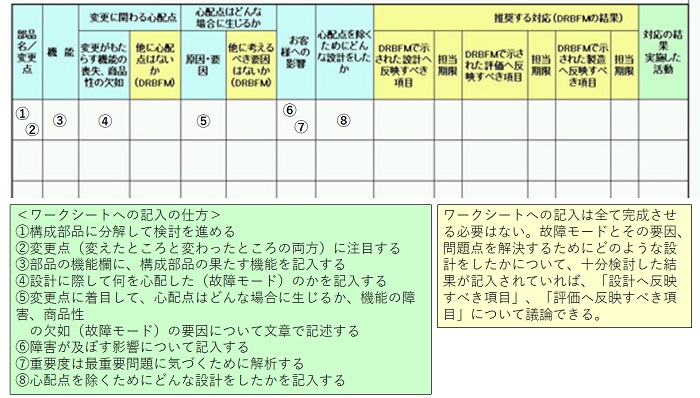

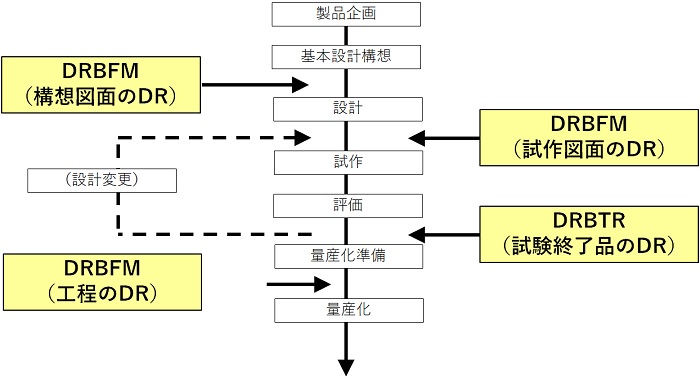

FMEAはワークシートに記入することによって問題を発見・管理していくプロセスですが、DRBFMはデザインレビューを組合せて問題を発見し、解決策を検討するプロセスです。「管理」から「気づき」の視点に変えて問題点を見つけ出す創造的な手法と言えます。ここでは元九州大学教授の吉村達彦氏が提唱しているGD3について紹介します。

|

|

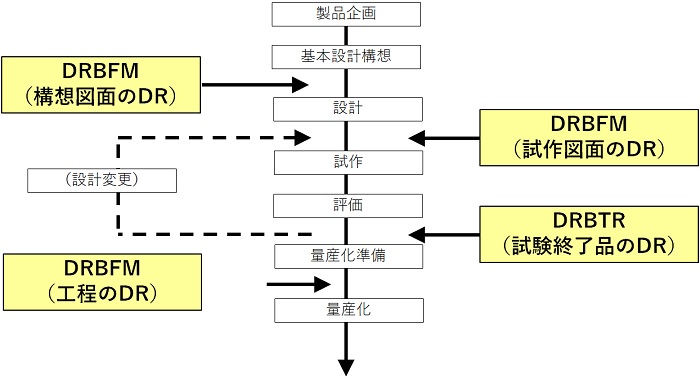

開発期間の短縮から、製品の構想図の段階でDRBFMを実施します。次に試作図面のDRBFMを実施します。議論した対応方法が実施されたか、効果があったかを検証するために試験終了後にさらにDRBFMを実施します。

|

|

ワークシートへの記入を効率的行うために情報整理を事前に行います。(要求仕様、使用環境、部品の構造・機能、変化点)。また図面や部品などの必要な物をあらかじめ準備しておきます。

|

|

2.商品開発を淀みなく進める 2.商品開発を淀みなく進める

|

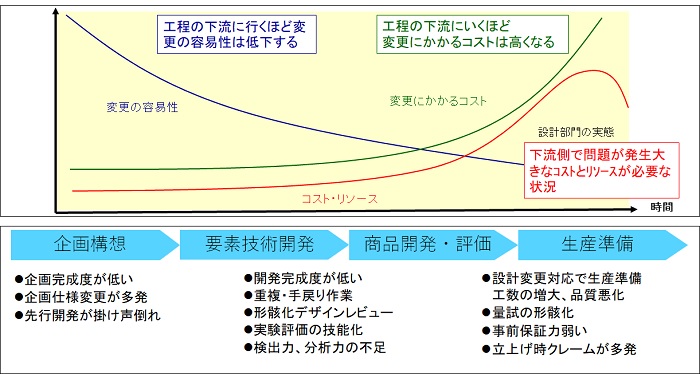

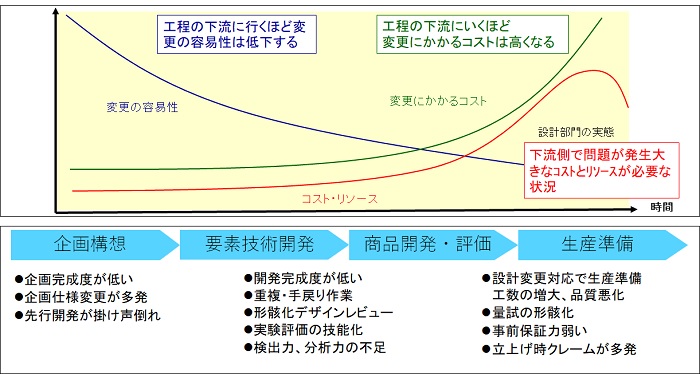

1)商品開発部門の実態

新商品開発における大きな問題は、変更に伴う手戻りです。上流側で発生した変更は容易でコスト・リソースはさほどかかりませんが、下流側で発生した変更は難易度が高く、大きなコストとリソースが必要になります。多くの場合、各工程での完成度が低いため下流側で問題を発生させており、新商品開発を淀みなく進めることが重要です。

|

|

2)新商品開発の各ステップにも未然防止が必要

新商品開発を淀みなく進めるためには、各ステップにおける手戻りを防ぐ必要があります。そのためにはフロントローディングを徹底して、未然防止することが重要です。品質において未然防止とは「まだ起きていない品質問題の発生を予測し、それが起きないように未然に防止すること」です。仕様決定やアイデア創出、品質作り込みにおいても未然防止が必要で、適切なステップを踏んで、最適なツールを活用することが重要です。

|

3.まとめ 3.まとめ

|

以上のように製造業における新商品開発においては、新商品開発の基本的な考え方を身につけ、開発の各ステップにおいて適切なツールを活用して着実に各ステップを進めていくことが重要です。商品開発フローにおいて手戻りを発生させず、淀みなく進めることが開発リードタイム短縮や開発コスト低減に直結しますので、改善の第一歩としてまずは自社の商品開発フローを見直してみることから始めてはいかがでしょうか。

|

株式会社アステックコンサルティング

コンサルティング本部 コンサルタント 前田 俊秀

|