第13回 「時代は経営視点からの改善を必要としている」

|

|---|

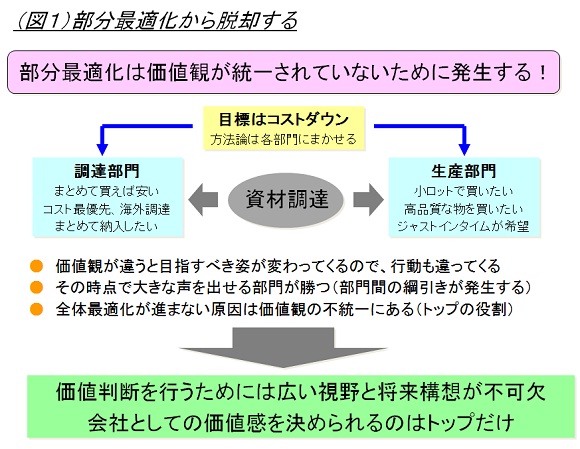

| 現在、製造業を取り巻く環境は大きく変動している。国内環境では止まるところを知らない円高の進行やデフレからの脱却の遅れに加えて、地震、原発事故に起因する消費の落ち込み、電力の供給不足など製造業の根幹を揺るがす事態が立て続けに発生している。加えて海外では基軸通貨であるドルの不安定化、欧州金融危機など金融市場自体の不安定化の発生により、更に円高に進んでいくなど国内製造業を取り巻く環境は今までない極めて厳しいものになってきている。 その結果製造業の海外転出は避けられず、産業の空洞化、雇用の減少が発生し、更に国内市場の低迷が続く悪循環になっている。残念ながらこの大きな環境の変化は企業単独で対抗できるものではないが、この環境の中で経営を続けて行かねばならないことは事実であって、いかにこの環境に適応し利益を上げる仕組みを作っていけるかが国内に残った企業の生き残りの分岐点なのである。 このような変化の激しい環境下で生き残っていくためには果敢な決断が必要であり、進むべき方向性の明確な呈示が必要になる。つまり現代のような変動の時代においては高い認識力を前提としたトップダウン型で社内改革を進めて行かないと、スピードにおいても、決断内容においても他社の後塵を拝することになり、競争に勝つことが出来なくなってしまうのである。 一般的に改善活動はボトムアップ型で行うものという認識を持っている企業も多いが、現在のような環境下ではトップダウンで目的を明確にした改善を行わせないと大きな成果にはつながらないのである。また、トップダウン型で進めていく事と同様に重要なのは全体最適視点での改善を行っていくと言うことである。多くの企業で改善活動はボトムアップで行われているが故に、活動テーマ選定も各部門単位でバラバラになる傾向があるが、言わば部分最適の積み重ねでは大きな経営成果には絶対につながらないのである。 図1では生産部門と資材調達部門を例として記述しているが、部分最適化は各部門の利害関係がぶつかった結果として発生するものであり、その主たる原因は価値観の違いと言える。つまり価値観の違いによって各部門がバラバラに動いてしまうと、せっかくのエネルギーがムダに消費され成果につながらないのである。(図1) |

|

| やはり現在のような変動の時代に改善活動で大きな成果を出していくためには全体最適思想の基に各部門の考え方を統一させ、

各部門の連携を取りながら大きな課題に向かって改善を進めていくことが必要なのである。

|

|

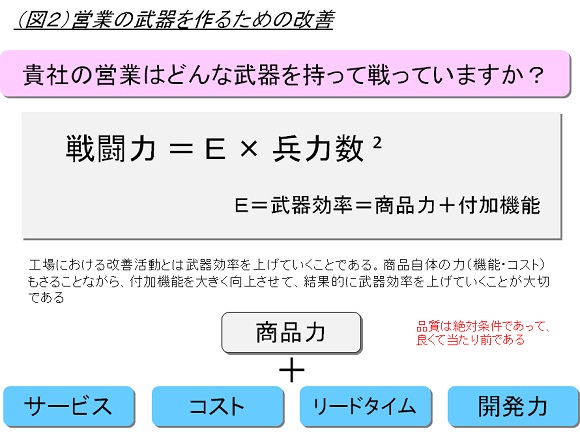

| 現在のような環境下で売上げを増大させ利益率を向上させていくためには、同業他社に対する圧倒的な強みが必要になってくる。国内のパイが小さくなってくる以上、企業の売上げ、利益を増やしていくためには、競合他社のシェアを奪うか全く新しい市場を開拓するかしか方法は無いのである。そのため競争力の強化が今までに増して重要になって来るのであるが、残念ながら多くの企業で行われている改善活動は企業競争力向上につながっているものとは言えず、過去からの改善活動の延長にしかなっていない所が大半なのである。 本来改善活動は企業競争力の強化を目指して行うべきものであって、改善活動の結果が確実に企業収益に反映されることが本来の姿と言うことが出来る。そのためには部分的な作業改善やムダ取りなどをターゲットとするのではなく、物の流れや情報の流れ、管理の仕組み改善、収益改善など製造メーカーとしての本質的な部分に改善のメスを入れ、抜本的な管理の仕組みを変えることによって大幅なコスト低減を実現していくべきなのである。 企業競争力を上げていくためには先のコストダウンに加えて販売力強化という面もある。当然ながらコスト低減は販売力強化につながるが、同様に製造リードタイムの短縮や在庫の削減、設計開発リードタイムの短縮、サービスの充実なども競争力強化につながるポイントと言うことが出来る。言わば営業が市場で戦うための武器を供給するのが改善活動の目的の1つであり、同業他社に比べてより効率の高い武器を与えてやることが勝つために必要な条件なのである。 ただ残念ながらそのような意識を持って改善活動に取り組んでいる企業は非常に少なく、多くの企業は先に述べたような小さな視点での活動で終わっているのである。大切なのは営業の武器をつくるための改善など非常に大きな目的を持った改善はトップダウン型でしか進められず、トップ及びトップ層が強い意志を持って各組織を連動させながら活動を進めていかなければ成果にはつながらないのである。言い換えればこれが全体最適型の改善活動であり、トップからの明確な方針及び目標設定に基づいて各改善チームが行動を起こすことによりブレが発生せず、成果に直結する活動になるのである。(図2) |

|

| 日刊工業新聞社刊「工場管理」2012 VOL.58 No.3 掲載記事に加筆訂正 株式会社アステックコンサルティング 代表取締役社長 岩室 宏 |