第64回 全体最適型改善のススメ

|

|---|

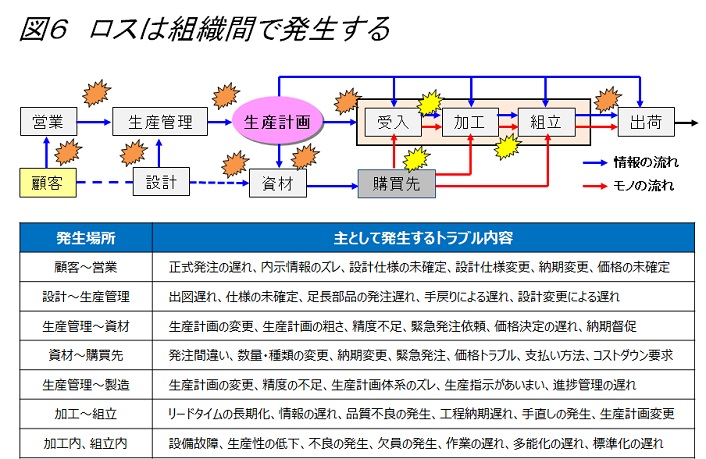

日常の業務遂行上で発生するトラブルを分類すると、組織内で発生するものと組織間で発生するものに大きく分けられる。組織内で発生するトラブルは製造部門であれば設備のチョコ停や故障、品質問題、納期遅れなど、間接部門であれば転記ミスや入力ミス、情報伝達上のミスなどが発生するが、基本的にこれらは相対的に影響度が少なく、自部門内で解決できる内容が多いと言えるだろう(通常の改善活動で取り組める)。ただ、工程間に発生するトラブルは根の深いものが多く、発生原因を特定したり、具体的な改善策を立てたりすることができないものも多く存在する。 また、解決のためには複数部門の協力が必要な課題も多く、自部署だけでは対処できないものがほとんどだ。 図6は工場における情報の流れとモノの流れを簡易的に表わしたものである。顧客からの情報は営業部門から業務部門などを通じて生産管理部門に流れる。生産管理部門はその情報をもとに生産計画を立案し、調達工程や製造工程はこの生産計画をベースに材料を発注したり、現場の段取りを進めたりすることになる。この情報の流れ、モノの流れを見れば各種の大きなトラブルはすべて工程間に発生することがわかる。 たとえば、生産管理と製造間では生産計画の変更、数量変更、指示のあいまいさなど数多くのトラブルが発生し、設計と生産管理間では出図遅れ、足長部品の発注遅れ、設計変更による遅れの発生など数多くのトラブルが発生している。これらの問題は今まで発生していること自体は多くの人が認識しているが、自部門だけで取り組むことができないために、長年放置されたままになっている。 つまり、複数部門が横串的につながって全体最適型の改善を行っていく体制が取れるようにしなければ、これらの課題は今後もずっと部門間で横たわったままになってしまい、企業の成長の足かせになってしまうのだ。 |

|

|

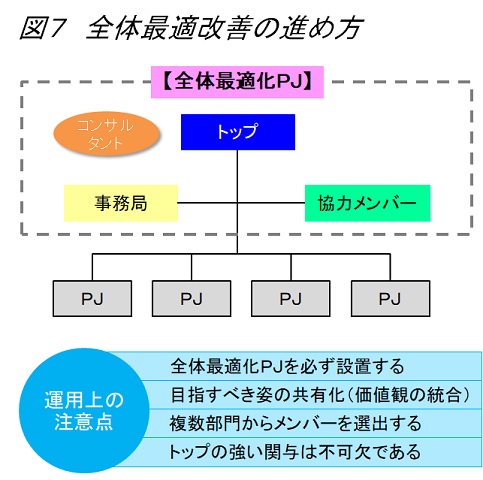

複数部門を対象に進める全体最適化改善では、以下のような方策を取って改善を進めていくことになる。(図7) |

|

① 全体最適化プロジェクト(PJ)を必ず設置する

|

| 株式会社アステックコンサルティング 代表取締役社長 岩室 宏 |