第17回 「脱カンバンの生産革新」一気通貫生産方式のすすめ

|

|---|

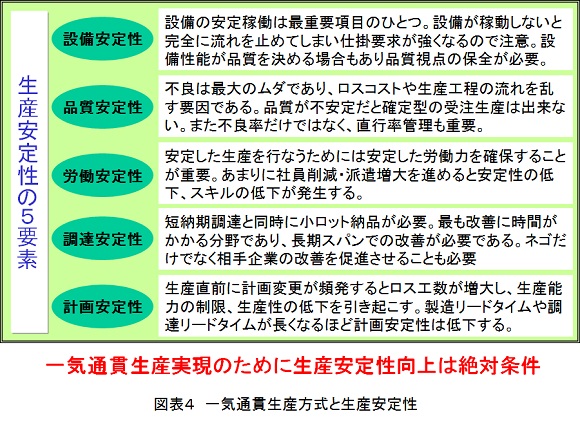

| 一気通貫生産方式は上記のように色々なメリットが発生するが、活動を開始したらすぐに出来るようになるものではない。やはり実現の為には会社トップの明確なビジョンと意思表示、管理職クラスの論理的思考が必要で、実務者クラスの行動革新力も不可欠である。 実際には生産管理など計画系の改善と製造現場など実行系の改善が中心となるが、調達系が弱い企業ではこの部分の改善も必要である(調達系の改善には時間がかかる)。 一気通貫生産方式ではその思想体系として大きく「停滞排除」と「情報制御」がある。停滞排除とは文字通り停滞時間を徹底的に排除することであるが、各工程が自工程の停滞を排除するだけでは不十分である。多くの場合停滞(仕掛り品)は工程間に溜まる傾向が強く、工程内がいくら整然と流れても停滞(仕掛り品)自体は何も変わらない場合が多い。 大切なのは工程間の停滞を排除することであり、職場間、部門間の改善を推進することである。そのため従来型のチーム単位の改善活動(小集団活動など)では部分最適化になる傾向が強いため成果は出にくいので、プロジェクト型の改善活動(関係者全員を巻き込んだ)を進めていく必要がある。 この停滞排除の活動は生産計画の出来具合にも大きく影響されるが、大切なのは部門を越えた活動なので指示命令系統を明確にしておくことと評価基準を統一しておくことである。これらが明確になっていない場合は活動が停滞することが多いので注意が必要である。 実際に停滞排除を行っていく場合重要になるのは、先に述べた生産安定性である。安定的な生産が出来なければ計画通りに物を流して作ることなど出来ない。生産安定性の内訳としては、設備安定性、品質安定性、労働安定性、調達安定性、 計画安定性の5つがあるが、多くの企業で実際に問題になるのは設備安定性と品質安定性の場合が多い(図表4)。 |

|

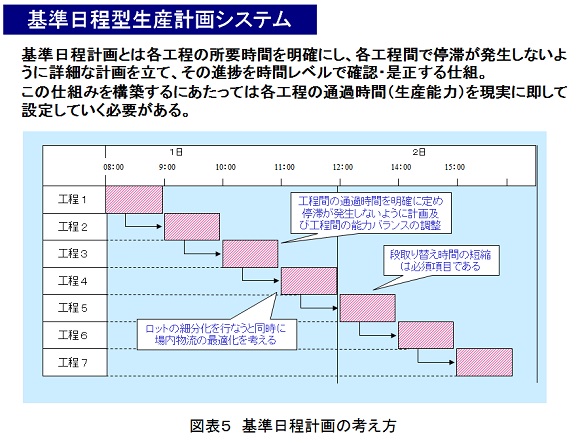

| そのためこれらの部分の改善には相当力をいれていくことが必要である。そしてそれらの改善の結果実作業時間だけを繋ぎ合わせた一気通貫の生産が可能になる。 一気通貫におけるもう1つの大切な概念が情報制御である。一般に生産部門の改善と言うとモノの作り方が中心になり、情報の流れを中心とした改善は少ない。しかし実際に生産を行っていく上で情報の流れは非常に重要である。顧客からの情報をどの時点でどのように現場に伝達するかによって生産効率などは大きく変動し、生産計画の作り方しだいで生産性は10%~20%程度は十分に変動する。一気通貫生産方式では時間レベルの詳細な生産計画を組んでモノを流していく事を前提としているが、この時に各工程が連結(同期化)した緻密な生産計画を組まないと停滞無くモノを流していく事は出来ないので注意が必要である。 そしてこの緻密な生産計画を組む時に必要となるのが基準日程計画である(図表5)。基準日程計画とは各工程の所要時間(実加工時間)を明確にした後その所要時間(実加工時間)だけを繋ぎ合わせたもので、すべての生産計画を組んでいく上で基本となる重要な基本計画のことである。 |

|

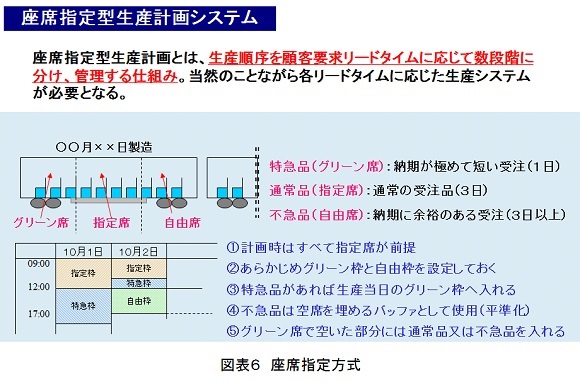

| この基準日程(基本計画)が定まればその後の生産計画はこの計画に沿って設定すれば良いわけで、基準ラインに沿って計画を立てられれば新人であっても各工程間をリンクさせた同期生の高い生産計画を立てることが出来るようになる。 この基準日程はイメージ的には電車のダイヤのようなもので、例えばベースとなる駅を出発して10分後には第一工程を通過する、15分後には第2工程を通過し、2時間後には最終駅(出荷)に到達するという具合である。そして本来走らせる電車は1種類が望ましいが(普通電車のみであれば追い抜きや駅での待ちは発生しない)、実際には製造リードタイムの差によって数種類(急行、快速、特急など)の電車を走らせる事になる。ただこの時に必要以上に電車の種類を増やすとコントロールが出来にくくなるので、3~4種類程度の種類数に抑える努力が必要である。 また一気通貫生産を行っていく場合に考慮しなければならないのは平準化の思想である。特に受注生産型の企業では日々の生産変動が大きくなる傾向があり、今日は3時に仕事が終わったが、明日は2時間残業だとか、あさっては午前中で仕事が終わるなどということが発生しやすい。 このような状況ではいくら一気通貫生産を行っても生産効率は向上しない。そのため平準化と言う努力が不可欠であるが、一気通貫生産方式ではその平準化を「座席指定型生産計画」によって解消して行く(図表6)。 |

|

| 簡単に言えば1日の生産枠を新幹線になぞらえてグリーン席枠と指定席枠、自由席枠に分けてコントロールする方法である。通常の受注品はすべて指定席枠に入れて行くが、急な受注、特急品などはあらかじめ決めておいたグリーン枠に入れる。

そして自由席枠には急がない受注(納期に余裕のある受注)を入れて生産枠を埋めていく(平準化していく)方式である。イメージしにくいかもしれないが、要は予測による月次生産計画で各生産枠の量を決定し、

確定受注によってその席を埋めて行く生産計画技術のひとつなのである。

|

|

| 今までプル型生産の問題点やカンバンの問題点、今の時代に最適な一気通貫生産方式などについて述べてきたが、大切なのは世間の風評や製造業の常識(誤った常識)に惑わされることなく自社に最適な生産システムを構築することで、最終的には収益増に結びつくような生産方式を作り上げることである。 場合によってはプル型生産が最適の企業もあるだろうし、押し込み生産が最適の企業もあるかもしれない(無いと思うが)、また一気通貫生産方式が最適の企業もあるだろう。いずれにしろ大切なのは自社の商品特性や製造環境、競合状況、競争優位に立てる条件を十分に考慮した上で生産方式を選ぶことであり、市場環境が変化したら従来の生産方式に固執せずより最適な方式を考えていくことである。これがモノ作りにおける進化であり、生産革新なのである。 モノ造りの基本思想は「1円でも安く、1秒でも早く」モノを作り上げることであり、この基本思想を実現するための手段は数多く存在する。 読者の皆さんは今一度冷静に自社のおかれた環境を深く考え、自社に最適な生産方式は何なのかを考えて行ってほしいと思う。 |

| 日本インダストリアル・エンジニアリング協会 発行 「IEレビュー」 VOL.46 No.2 掲載記事に加筆訂正 株式会社アステックコンサルティング 代表取締役社長 岩室 宏 |