第26回 「仕組みを変える」とは何を変えるのか

|

|---|

2. 変化に強い生産管理機能を作るために 企業や工場によって強化しなければならない生産管理機能はさまざまであり、1つひとつ取り上げることはできない。ここでは“変化対応力の向上を伴う生産管理力を身につける”という視点で2つだけ強調しておきたい。この2点は、多くの企業や工場でほとんどできていないか、あるいは軽視されていると強く感じている点である。

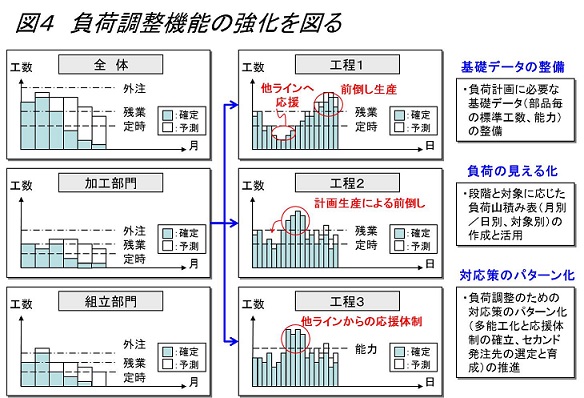

多くの工場では、負荷計画というものを持っている。大日程、中日程、小日程レベルに合わせて多寡は別として多段階的に持っている場合も多い。これらが精度よく連動して機能していれば、変動に対して常に効率的に対処できるはずなのだが、実態はそうではない。そもそも見るべき形で負荷が見られていない、経験や勘に頼り精度が悪いという問題があることも多いのだが、“つながりがない”という問題が大きい。つながりとは、長期→中期→短期という時間的つながり、工場→ライン→工程という物理的つながり、生産管理部門を始めとした営業や調達、現場部門で行っている機能別負荷計画間のつながりのことである。つながりを損なう理由、要因はいろいろあるのでここでは触れないが、以下の項目で自社の負荷調整機能の弱点をチェックしてもらいたい。 ①多段階負荷計画の対象工程や期間がおおよそ合致しているか 短リードタイムでモノを効率的かつスムーズに流すためには、負荷調整機能の強化は必須である。もし改善効果は出るが、経営成果につながっていないと悩んでいるなら、上記のような視点で捉えていく意識をもっと強く持つ必要がある(図4)

(2)リスケジューリング機能を強化する

|

|

|

|

仕組みを支えるのは人である。とくに変化に強い短リードタイム生産のための仕組みづくりでは、組織横断的な全体最適視点、変化を予見し迅速に対応するフレキシブル性が求められるので、必然的に広い視野、変化への感度、順応性を兼ね備えた人材が求められる。そのような人材はなかなか育つものではないが、組織として育成環境を整えていくことは可能である。そこで、仕組みを変える改善において大切な点を2点挙げておきたい。 |

| 日刊工業新聞社刊「工場管理」2016 VOL.62 No.3 掲載記事に加筆訂正 株式会社アステックコンサルティング |